В цикле вебинаров ГК «Цифра» рассказала об экосистеме цифровых решений, повышающих эффективность производственных предприятий. Использование комплекса «Диспетчер» позволяет повысить загрузку оборудования, контролировать показатели качества, сроки и себестоимость изготовления продукции, а также увеличить период безотказной работы производственных активов.

В цикле вебинаров ГК «Цифра» рассказала об экосистеме цифровых решений, повышающих эффективность производственных предприятий. Использование комплекса «Диспетчер» позволяет повысить загрузку оборудования, контролировать показатели качества, сроки и себестоимость изготовления продукции, а также увеличить период безотказной работы производственных активов.

Мониторинг и координация

«Диспетчер» – это набор связанных программно-аппаратных средств для мониторинга IIoT-данных, оперативного цехового планирования, управления, диспетчирования ТОиР, предиктивного анализа технического состояния оборудования.

Открывая вебинар, посвященный инструментам повышения эффективности дискретного производства, руководитель департамента технических решений для дискретной промышленности ГК «Цифра» Владимир Широкорад заострил внимание на основных целях цифровизации производства. Среди ключевых – достижение максимально возможной производительности, выполнение производственных планов в срок, поддержка заданного уровня качества продукции, снижение издержек при текущих объемах выпуска.

Открывая вебинар, посвященный инструментам повышения эффективности дискретного производства, руководитель департамента технических решений для дискретной промышленности ГК «Цифра» Владимир Широкорад заострил внимание на основных целях цифровизации производства. Среди ключевых – достижение максимально возможной производительности, выполнение производственных планов в срок, поддержка заданного уровня качества продукции, снижение издержек при текущих объемах выпуска.

По мере достижения перечисленных целей предприятия сталкиваются с рядом проблем, которые эксперт распределил на несколько групп. В рамках мониторинга данных у сотрудников планового отдела отсутствует понимание потребности в производственных ресурсах, трудно обосновать объем закупок станков и оборудования. В ходе оперативного планирования и управления возникают сложности с обеспечением производства материалами и средствами технологического оснащения, срываются сроки выполнения особо ответственных и специализированных заказов. Наряду с этим снижается уровень технической готовности оборудования из-за больших сроков заказа и поставки комплектующих. В целом отсутствие единого цифрового ландшафта снижает скорость работы.

По словам эксперта, почти все проблемы возникают, в частности, от недостаточной оцифровки данных, что выливается прежде всего в отсутствие прозрачности. В таком случае производство напоминает собой «черный ящик», множество процессов скрыты от глаз руководства, например, из-за нехватки и неактуальности объективных данных.

Экосистема бизнес-приложений

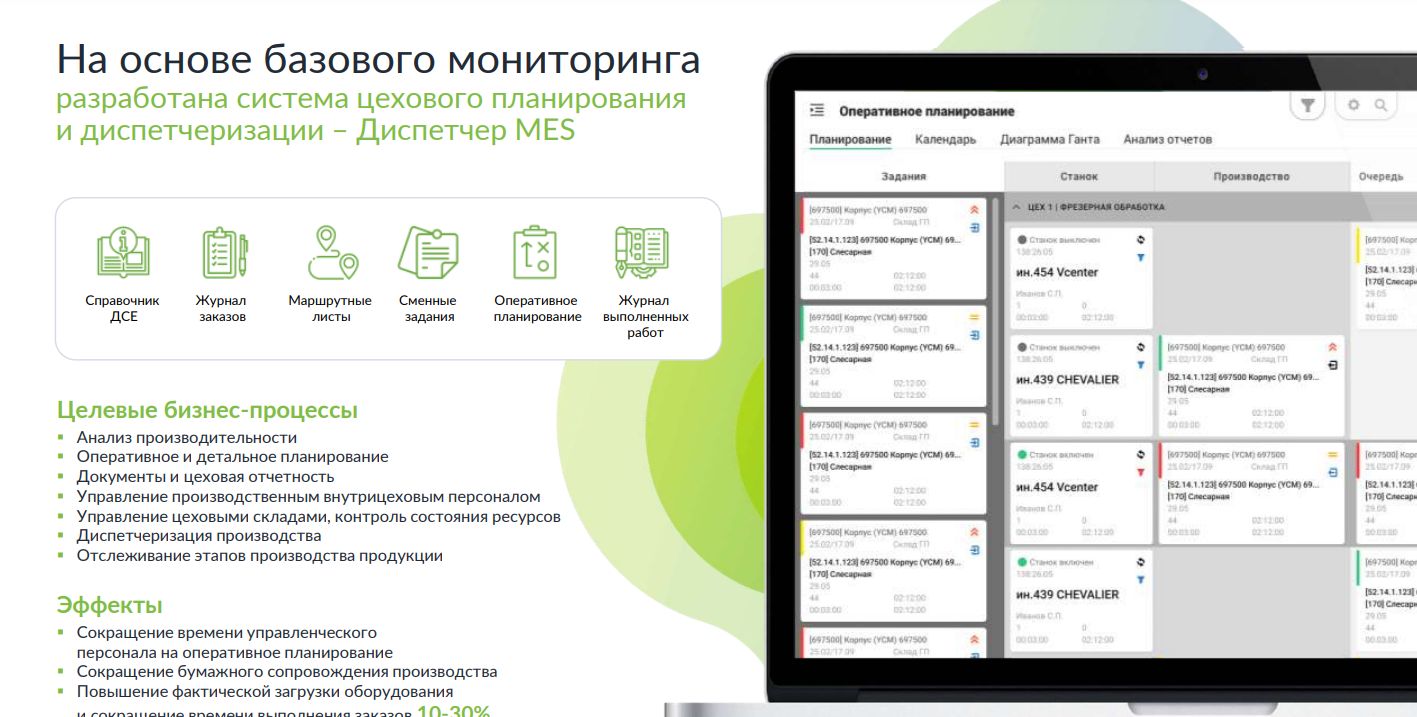

Подойти к решению названных проблем предлагается с помощью комплекса инструментов «Диспетчер» от ГК «Цифра». Эта связанная цифровая экосистема бизнес-приложений, решений и технологий, которые помогают производству на различных уровнях доставлять реальные данные от оборудования и обеспечивать обратную связь от персонала, синхронизировать смежные бизнес-процессы и обмен данными между модулями, доступными прямо «из коробки».

Одно из преимуществ «Диспетчера» – возможность адаптации решения к условиям без внесения изменений в ядро системы (встроены элементы конфигурации). Для любого ИТ-ландшафта предусмотрены коннекторы. К слову, «Цифра» предлагает воспользоваться возможностями отраслевого центра IIoT-компетенций, который аккумулирует опыт, накопленный в рамках внедрений, и собирает экспертизу. Предусмотрена возможность совместного написания программ по цифровизации для целого предприятия.

От измерения к управлению

Большие возможности комплекс «Диспетчер» предоставляет, в частности, для перехода от ручного сбора данных и субъективной их интерпретации к автоматизированному контролю IIoT-данных непосредственно в цехе. Неслучайно эксперт вспомнил слова экономиста и ученого Питера Друкера о том, что, если вы не можете это измерить, значит, вы не можете этим управлять.

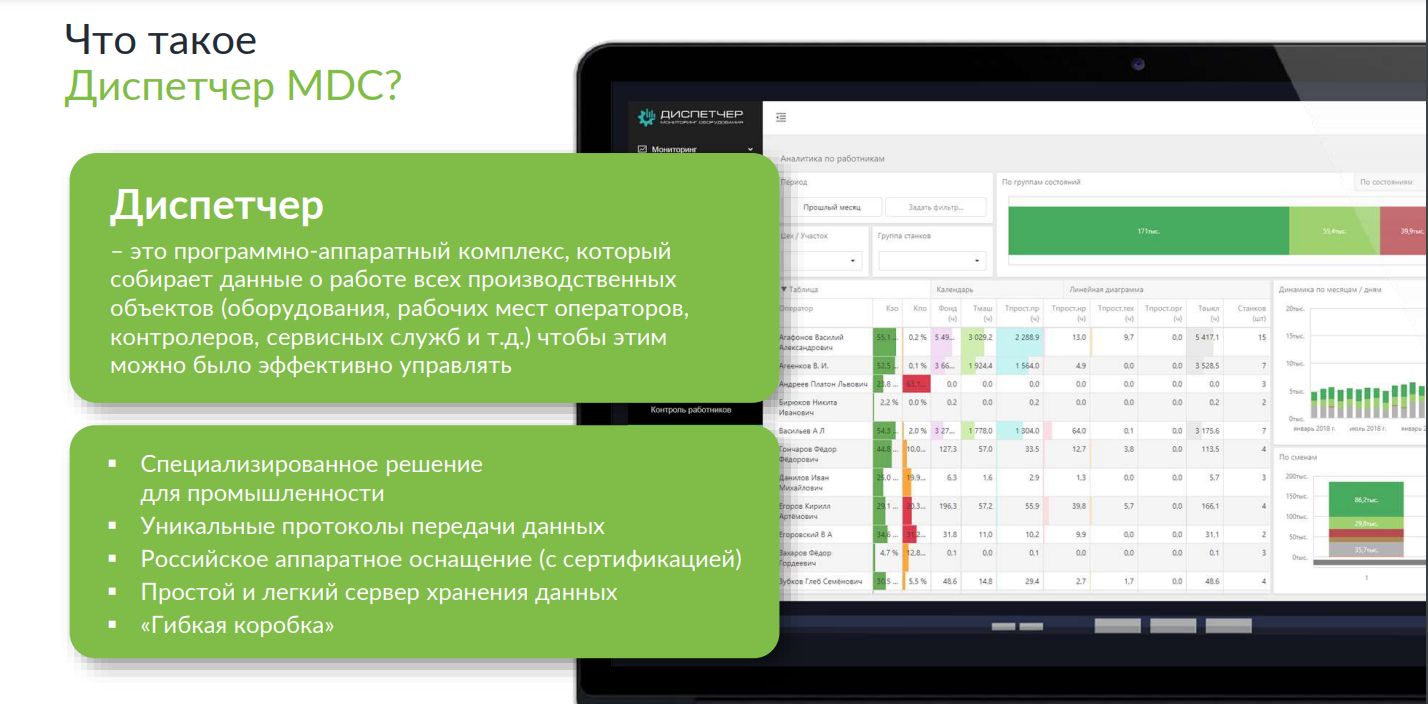

На данном этапе цифровизации рекомендуется воспользоваться продуктом «Диспетчер MDC», отвечающим за мониторинг производственного оборудования и персонала. Этот инструмент оперативно подключается и собирает данные о работе всех производственных объектов (оборудования, рабочих мест операторов, контроллеров, сервисных служб и т. д.). В системе преднастроены опции оповещения персонала, руководства, составления аналитических отчетов.

На данном этапе цифровизации рекомендуется воспользоваться продуктом «Диспетчер MDC», отвечающим за мониторинг производственного оборудования и персонала. Этот инструмент оперативно подключается и собирает данные о работе всех производственных объектов (оборудования, рабочих мест операторов, контроллеров, сервисных служб и т. д.). В системе преднастроены опции оповещения персонала, руководства, составления аналитических отчетов.

Диспетчер MDC обеспечивает безопасность сбора данных с промышленного оборудования. Подключение не нарушает целостность схем электроавтоматики оборудования и не создает помех для работы. Предусмотрено шифрование каналов передачи данных и телеметрии (по промышленным протоколам, адаптированным к различным системам). К базовому уровню защиты информации можно добавить отраслевой опыт экспертов – лидеров в области обеспечения кибербезопасности. К слову, в текущем году комплекс продуктов «Диспетчер» получил сертификат ФСТЭК.

Инструмент «Диспетчер MDC» собирает данные с любого типа оборудования. При этом большая часть данных снимается автоматически без участия производственного персонала.

ГК «Цифра» разработала беспроводной комплект мониторинга Zyfra IoT-05, состоящий из регистратора и IoT-устройства сбора данных. Комплект используется для мониторинга работы технологического оборудования (например, подсчета наработки), для которого не требуется получение большого количества сигналов. Данные от регистраторов по беспроводной сети передаются на регистратор-хаб, функционирующий в режиме координатора сети и подключенный по интерфейсу USB. Протокол IEEE 802.15.4 позволяет работать в чистом диапазоне частот 868 МГц. К такому комплекту можно подключить до 128 единиц производственного оборудования.

ГК «Цифра» разработала беспроводной комплект мониторинга Zyfra IoT-05, состоящий из регистратора и IoT-устройства сбора данных. Комплект используется для мониторинга работы технологического оборудования (например, подсчета наработки), для которого не требуется получение большого количества сигналов. Данные от регистраторов по беспроводной сети передаются на регистратор-хаб, функционирующий в режиме координатора сети и подключенный по интерфейсу USB. Протокол IEEE 802.15.4 позволяет работать в чистом диапазоне частот 868 МГц. К такому комплекту можно подключить до 128 единиц производственного оборудования.

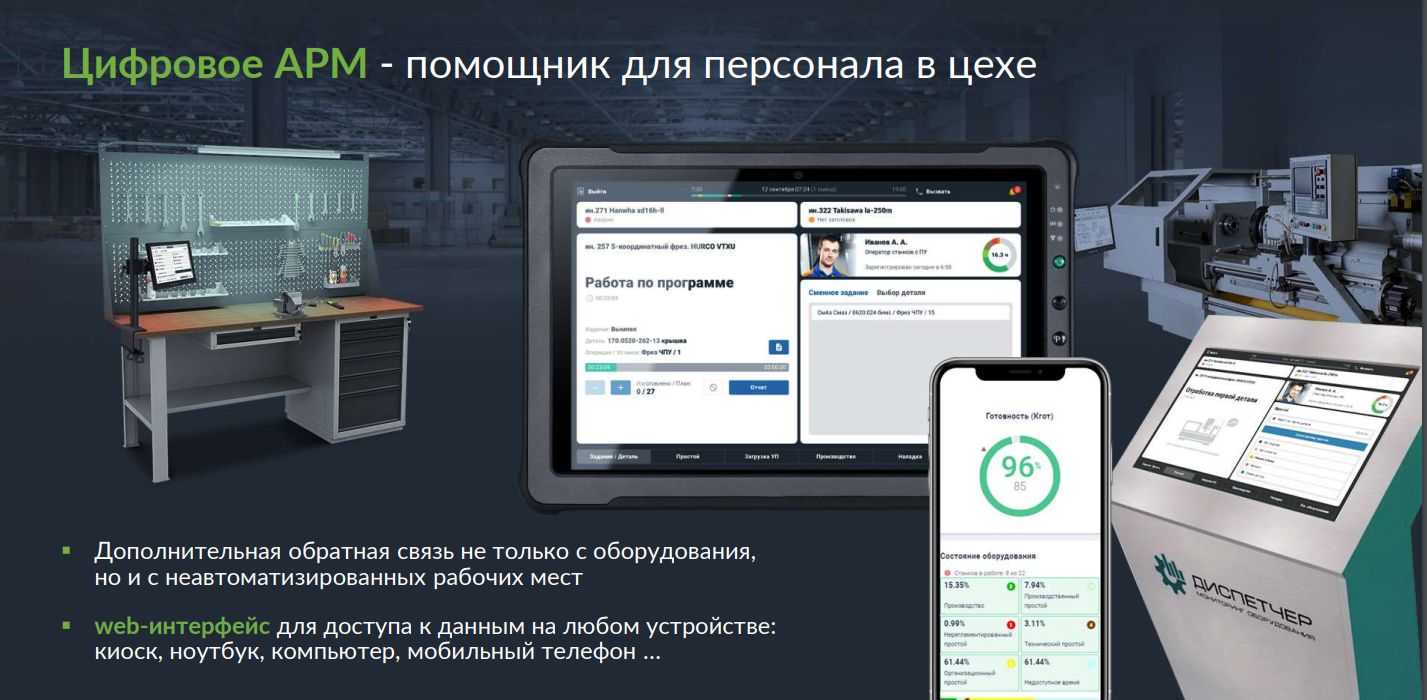

Однако автоматически можно собрать далеко не все данные. Например, датчики не сообщат, что на оборудование не пришла заготовка, не подготовили оснастку или инструмент. В таких случаях выручает цифровое рабочее место оператора, организованное для персонала в цехе. Для этого компания предоставляет собственные планшеты или цифровые киоски – защищенные устройства, адаптированные для работы в агрессивной среде (влаго- и пылезащищенные, ударопрочные).

Посредством такого устройства оператор сообщит в аналитический центр, почему простаивает оборудование, и вызовет сервисную службу. На этом полноценном рабочем месте можно вывести инструкцию, чертеж, эскиз и т. д. Веб-интерфейс устройства оператора может быть развернут на любом мобильном телефоне, компьютере, работающих под ОС Linux.

Посредством такого устройства оператор сообщит в аналитический центр, почему простаивает оборудование, и вызовет сервисную службу. На этом полноценном рабочем месте можно вывести инструкцию, чертеж, эскиз и т. д. Веб-интерфейс устройства оператора может быть развернут на любом мобильном телефоне, компьютере, работающих под ОС Linux.

Аналитика и экспертиза

Для оперативного анализа и предоставления собранных данных в системе предусмотрены интерактивные аналитические панели. В базовою поставку («коробочное» решение) входит преднастроенная аналитика, учитывающая экспертизу внедрений, накопленный опыт.

В «коробке» поставляется и несложный конструктор, в котором дорабатывать и создавать новые дашборды сможет администратор системы – представитель предприятия. Вся аналитика сосредоточена в одном окне, откуда при необходимости ее можно выгружать.

В «коробке» поставляется и несложный конструктор, в котором дорабатывать и создавать новые дашборды сможет администратор системы – представитель предприятия. Вся аналитика сосредоточена в одном окне, откуда при необходимости ее можно выгружать.

Получаемые данные позволяют оценивать и контролировать, насколько загружено производственное оборудование на участке. Система предлагает меры по сокращению внеплановых простоев, в чем помогают автоматизированные рабочие места. Здесь же можно настраивать оперативное оповещение о нештатных ситуациях, достижении предельных режимов оборудования. Оповещения можно эскалировать, например, от мастера начальнику цеха и далее директору производства. Наряду с этим обеспечивается контроль технических режимов и энергопотребления.

На вебинаре были приведены примеры внедрения базового модуля «Диспетчер MDC». В частности, предприятие «Пермские моторы» (входит в контур «ОДК») внедрило систему мониторинга на более чем 200 единицах высоконагруженного производственного оборудования. После наладки этого инструмента удалось отследить нарушения режимов работы при выполнении программ для станков с ЧПУ. Более того, специалисты обнаружили вмешательство в написание текста управляющей программы (когда и кем они были выполнены).

На вебинаре были приведены примеры внедрения базового модуля «Диспетчер MDC». В частности, предприятие «Пермские моторы» (входит в контур «ОДК») внедрило систему мониторинга на более чем 200 единицах высоконагруженного производственного оборудования. После наладки этого инструмента удалось отследить нарушения режимов работы при выполнении программ для станков с ЧПУ. Более того, специалисты обнаружили вмешательство в написание текста управляющей программы (когда и кем они были выполнены).

В ходе внедрения решения была обеспечена интеграция с локальной системой оперативного управления сменно-суточными заданиями, что повысило ритмичность производства. Посредством интеграции с веб-интерфейсом была настроена опция фиксирования брака. Подтвержденные веб-камерой факты отклонений от нормы через систему передаются в отдел технического контроля.

В ходе внедрения решения была обеспечена интеграция с локальной системой оперативного управления сменно-суточными заданиями, что повысило ритмичность производства. Посредством интеграции с веб-интерфейсом была настроена опция фиксирования брака. Подтвержденные веб-камерой факты отклонений от нормы через систему передаются в отдел технического контроля.

В результате реализации проекта предприятие быстро получает аналитические материалы (в течение одной минуты вместо 72 часов). Коэффициент загрузки оборудования увеличился более чем на 20%. Кроме того, сократилось количество аварийных остановок оборудования за счет своевременного контроля за его обслуживанием.

Профилактика простоев

Еще одному продукту комплекса – «Диспетчер ТОиР» – был посвящен вебинар, на котором эксперт рассказал о практике его внедрения на предприятиях дискретного типа, функциональности решения и продемонстрировал, как можно автоматизировать процессы обслуживания и ремонта оборудования.

Руководитель направления развития систем управления обслуживанием и ремонтами производственного оборудования ГК «Цифра» Александр Фокин обратил внимание слушателей на модульную структуру комплекса «Диспетчер». Это позволяет поэтапно внедрять соответствующие инструменты, необходимые для решения производственных задач.

Руководитель направления развития систем управления обслуживанием и ремонтами производственного оборудования ГК «Цифра» Александр Фокин обратил внимание слушателей на модульную структуру комплекса «Диспетчер». Это позволяет поэтапно внедрять соответствующие инструменты, необходимые для решения производственных задач.

Среди типовых проблем в области управления ТОиР специалисты отмечают трудности, связанные с персоналом, методологией, данными, бизнес-процессами и стратегией.

Оптимизация обработки данных дает возможность повысить эффективность управления процессами ТОиР. Основная цель ТОиР – обеспечение бесперебойной работы производства. Для ее достижения необходимо поддерживать соответствующий уровень доступности оборудования, сохранять его функциональные характеристики, сокращать затраты на обеспечение процессов жизненного цикла оборудования.

В «Диспетчер ТОиР» реализован базовый набор бизнес-процессов ремонта и обслуживания оборудования (управление НСИ, контроль состояния объектов, планирование ТОиР и выполнение соответствующих мероприятий). В рамках процесса контроля состояния объектов ГК «Цифра» развивает инструменты диагностики и прогнозирования технического состояния оборудования.

В «Диспетчер ТОиР» реализован базовый набор бизнес-процессов ремонта и обслуживания оборудования (управление НСИ, контроль состояния объектов, планирование ТОиР и выполнение соответствующих мероприятий). В рамках процесса контроля состояния объектов ГК «Цифра» развивает инструменты диагностики и прогнозирования технического состояния оборудования.

В рамках выполнения этих процессов обеспечивается сквозное управление материально-техническими ресурсами и персоналом.

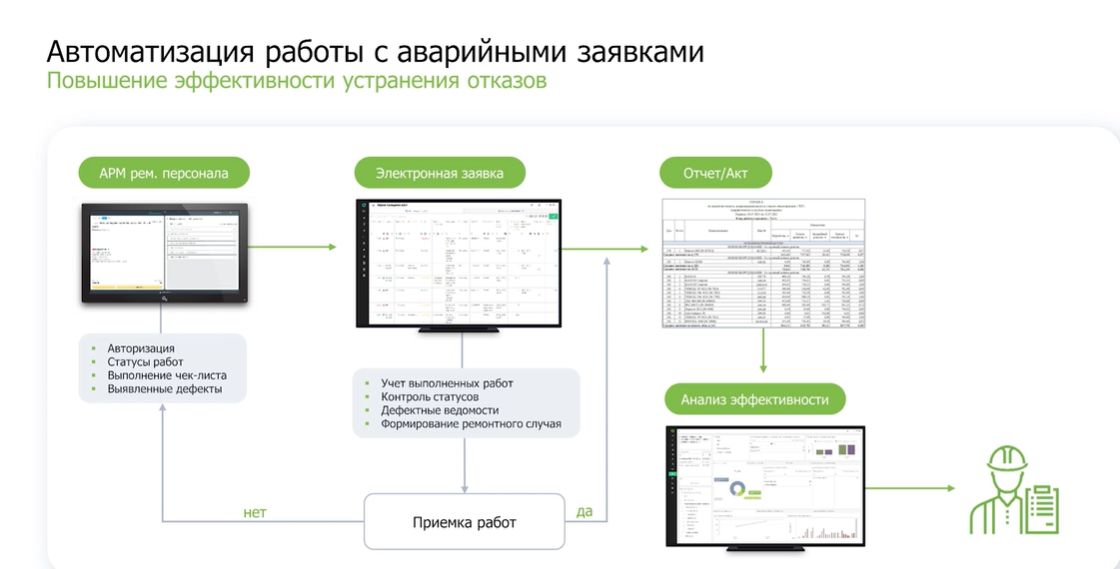

Автоматизация работы с аварийными заявками приводит к сокращению времени реакции на инцидент и времени выполнения операций. Достигается это благодаря удаленной диагностике, оперативному оповещению, наличию базы знаний по аварийным случаям, доступу к информации на месте проведения работ, а также контролю действий ремонтного персонала.

Удаленная диагностика позволяет, в частности, оперативно определить, кто и с каким оснащением должен направляться на место устранения проблемы. Прибыв на участок, ремонтный персонал использует свои АРМ, через которые можно авторизоваться, отметить статус работ, формировать дефектные ведомости, получать доступ к чертежам, схемам и т. д. При этом статусы прохождения чек-листов автоматически фиксируются в электронной заявке и доступны для дистанционного контроля. По завершении работ в системе формируются необходимые отчеты, информация поступает для анализа и в дальнейшем отображается на аналитических панелях.

Удаленная диагностика позволяет, в частности, оперативно определить, кто и с каким оснащением должен направляться на место устранения проблемы. Прибыв на участок, ремонтный персонал использует свои АРМ, через которые можно авторизоваться, отметить статус работ, формировать дефектные ведомости, получать доступ к чертежам, схемам и т. д. При этом статусы прохождения чек-листов автоматически фиксируются в электронной заявке и доступны для дистанционного контроля. По завершении работ в системе формируются необходимые отчеты, информация поступает для анализа и в дальнейшем отображается на аналитических панелях.

Эффективность такого подхода к организации работ эксперт продемонстрировал на примере завода «Авиастар-СП», где после внедрения АСУ ТОиР время подачи заявки сократилось с 5 минут до 0,1 минуты, реагирование на заявку – с 3,83 часа до 0,05 часа. Формирование отчетов теперь занимает 0,01 минуты, а не 40 минут, как прежде. При этом продолжительность аварийных простоев сократилась более чем на 10%.

В рамках мероприятия эксперт подчеркнул, что важно не только оперативно устранять, но и предотвращать отказы оборудования. Для этого в системе предусмотрена функциональность контроля технического состояния оборудования, что позволяет своевременно информировать об отклонениях параметров. Данные в систему поступают автоматически по результатам мониторинга или посредством ручного ввода через веб-приложение «Мобильный ТОиР». В системе предусмотрен конструктор правил контроля параметров технического состояния.

В рамках мероприятия эксперт подчеркнул, что важно не только оперативно устранять, но и предотвращать отказы оборудования. Для этого в системе предусмотрена функциональность контроля технического состояния оборудования, что позволяет своевременно информировать об отклонениях параметров. Данные в систему поступают автоматически по результатам мониторинга или посредством ручного ввода через веб-приложение «Мобильный ТОиР». В системе предусмотрен конструктор правил контроля параметров технического состояния.