24 октября 2024 г. состоялся вебинар «Типовые возможности 1С:ERP для автоматизации сложного производства», подготовленный компанией «Цифровизация производства». Мероприятие было посвящен инструментам планирования производства в «1C: ERP».

Открыл мероприятие Антон Кулиш, управляющий партнер «Цифровизация производства». Помимо традиционных компетенций интегратора, специализирующегося на внедрении ERP, компания придерживается модельного подхода. В ее арсенале готовые отраслевые решения, с собственными доработками, позволяющими ускорить и упростить процесс внедрения. Среди отраслей были перечислены машиностроение, производство ЖБИ, электротехническое машиностроение, текстильное производство и производство полимерных изделий, молочная индустрия, нефтедобыча и нефтесервис, фармацевтика.

Далее слово взял Евгений Саввиных, функциональный архитектор компании «Цифровизация производства». Тема его выступления – производственное планирование в ERP.

Методики планирования

Для начала спикер напомнил эволюцию систем планирования за последние десятилетия.

MRP – планирование по материальным потокам. Основано на движении материалов по всем этапам и цепочкам производства и дистрибуции. Считалось, что ресурсов и обрабатывающих мощностей в избытке. Эта концепция просуществовала недолго.

MRP – планирование по материальным потокам. Основано на движении материалов по всем этапам и цепочкам производства и дистрибуции. Считалось, что ресурсов и обрабатывающих мощностей в избытке. Эта концепция просуществовала недолго.

MRPII – усовершенствованная методика за счет включения в процесс планирования оборудования и трудовых ресурсов, актуальная до сих пор.

ERP – дальнейшее развитие MRPII, дополненное планированием и учетом денежных средств и потоков, т. е. планирование всех ресурсов предприятия.

Вводные планирования

Логика таких систем базируется на двух принципах.

Первый – все потребности технологического процесса строятся на основе спецификаций или технологических карт. В них описываются: конструкторская и технологическая документация, ведомости материальных ресурсов и технология производства. Кроме материалов указываются полуфабрикаты, которые заказчик изготовляет сам или закупает на стороне. Там же находится детализированная структура компонентов товара.

Второй принцип – прогноз закупаемых материалов, построенный на прежней статистике и конъюнктуре рынка.

У многих предприятий возникают сложности с тем, как разбить поток изделий на полуфабрикаты, – так называемая расцеховка, или разузловка. Что считать полуфабрикатом, какова тактовая частота производства полуфабрикатов по сравнению с основным производством, идет ли оно с опережением или задержкой? Это в известной степени и есть процесс планирования.

Производственная система работает, если план и прогноз правильные, и процесс получения комплектующих тоже правильный, т. е. материалы и компоненты будут вовремя. На практике все сложнее. Сделка может не состояться, тендер можно проиграть, и возникнет затоваривание склада. Поставщики задержат поставку или вообще сорвать ее. Спрогнозировать все это довольно сложно, так как высок уровень непредсказуемости. Подобные ситуации провоцируют сбои на производстве, низкое качество продукции, потери для предприятия.

Далее, если сорвалась сделка или поставка сырья, мы не получаем денежные средства, нарушаем сроки выплаты кредита, зарплат и иных платежей. В итоге как минимум штрафы. И это типичная ситуация для российских предприятий.

Производственное планирование

Сегодня многие воспринимают ERP-систему как преимущественно учетную систему. Возможности планирования используются очень редко, корректирование производства по итогам планирования – еще реже.

Планирование начинается с заказчика. На любом предприятии работает отдел продаж, его задача – сверстать план продаж на основании либо заказов, либо прежней статистики.

Планирование начинается с заказчика. На любом предприятии работает отдел продаж, его задача – сверстать план продаж на основании либо заказов, либо прежней статистики.

Горизонты планирования бывают разные, обычно год. При этом учитываются каналы дистрибуции, участие в тендерах, конкретные заказы, а также остатки на конец года и незавершенное производство. Особого внимания требует продукция с длительным циклом производства, по которой необходим учет остатков на тот момент, когда ее производство будет завершено.

Из плана продаж информация попадает в заказы на производство. Исходя из ресурсных спецификаций система определяет потребности в сырье. На их основе формируются заказы поставщикам, с учетом остатков на складах к началу производства. Это уже план закупок. При желании план производства может быть детализирован по месяцам, дням и т. д. Все эти преобразования ERP-система выполняет самостоятельно.

После плана закупок переходим к графику оплат. Мы понимаем, когда производство получит эти материалы (движение в обратную сторону на схеме) и таким образом получаем платежный календарь. При этом возникает потребность в денежных средствах. Контроль за денежными средствами, в свою очередь, может быть организован бюджетами всех уровней: производства, продаж и т. д.

Усложним условия планирования. Нам важно понимать остатки не на сегодняшний день, а на момент начала производства. Так возникает задача динамического прогнозирования остатков. То же самое и по плану производства, и по денежным средствам. Очевидно, что здесь высокий уровень непредсказуемости. Как правило, данная задача решается экспертным образом. На предприятиях этим занимаются планово-технические отделы. Задача усложняется с учетом кооперации с поставщиками комплектующих.

Итак, отправной точкой планирования является ресурсная спецификация производства. (Сразу отметим, что в ней возможны изменения технологии производства. Например, по рекламациям. Более того, выпускать детали придется из других материалов, в процессе выполнения одного и того же заказа). Кроме прямых затрат из спецификации существуют нормативы производственных расходов, постоянные переменные затраты и базы распределения для них. Таким образом, в ERP можно получить полную стоимость производства.

После сверстки производственного плана на год, с учетом всех затрат и распределения по времени выпуска продукции, получаем план загрузки обрабатывающих центров, правда, в первом приближении. Производительность может быть неоптимальной.

Далее надо проверить план производства, готово ли оно выполнить этот заказ. Если нет, то должен быть скорректирован план продаж. Как вариант часть работ передается субподрядчику.

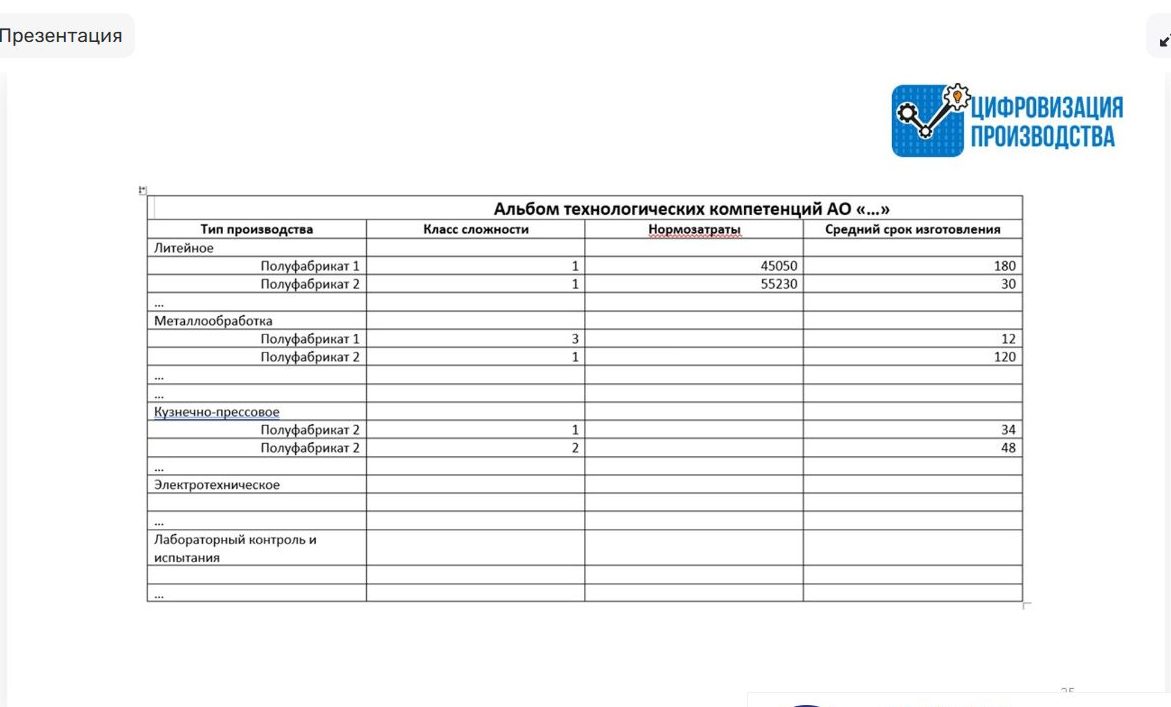

Здесь крайне полезен альбом производства, который отражает максимальную загрузку у конкретного агрегата, тип производства, выпускаемый полуфабрикат, классификацию по классу сложности и нормозатратам, срок изготовления и т. д.

Здесь крайне полезен альбом производства, который отражает максимальную загрузку у конкретного агрегата, тип производства, выпускаемый полуфабрикат, классификацию по классу сложности и нормозатратам, срок изготовления и т. д.

Ресурсное планирование

Далее анализируем плановые потребности в материалах, остатки на момент возникновения фактической потребности на производстве. Тут также есть возможности корректировки, аналогично и по полуфабрикатам.

Похожая ситуация с кадровыми ресурсами. И здесь, как правило, требуются корректировки: дополнительный найм, перебрасывание с операции на операцию универсального персонала. Если это невозможно, придется снова корректировать план продаж.

Другие уровни планирования

Мы рассмотрели первый уровень планирования. Переходим ко второму уровню оценки вероятности прогнозных планов. Здесь формируется несколько сценариев продаж: пессимистичный, оптимистичный и т. д.

Для каждого делается свой набор связанных планов. В зависимости от внешней конъюнктуры, например, производится ежемесячная корректировка, с возможностью смены одного сценария другим и одного набора планов другим соответственно.

Третий уровень оценки вероятности прогнозных планов – производственное планирование. На этом этапе детализируется производственный план по цехам и периодам, вплоть до суточного задания. В рамках плана производства все автоматизируется относительно несложно. На основании этого строится диаграмма Ганта или отчет. Какие существуют инструменты управления?

Управление очередью заказа на производство

Можно сформировать этапы выполнения одного заказа и передать их в производство. Можно комбинировать различные заказы и формировать таким образом очередь заказов. Существуют уровень глобального управления для всего производства и уровень цехового диспетчера.

Динамическое планирование

Сначала рассмотрим один пример. Допустим, что изделие запустили в производство. Саму конструкцию потребовалось поменять, а детали уже частично выполнены. С прошлого года ERP «1С» научилась осуществлять динамическое планирование. Как правило, это востребовано при нестабильной производственной цепочке.

Для решения этой и подобных задач была разработана усовершенствованная методика DDMRP (Demand driven MRP) – планирование потребности в ресурсах на основе спроса. Она базируется на следующих инструментах:

- спецификация по MRP;

- функция определения потребности;

- DRP (определяем функцию потребности в многоуровневых системах дистрибуции, т. е. к цепочкам, которые мы описали, вводятся дополнительные буфера, которые динамически изменяются в соответствии с конъюнктурой рынка);

- концепция Lean (организация потока и отсечение лишнего);

- ТОС (пропускная способность производства с учетом буферов);

- 6 сигм (устранение колебаний в производственном процессе);

- критическая комплектация.

Критическая комплектация (например, по применимости) – это новый реквизит детали, позволяющий при необходимости вносить изменения в конструкцию, технологию и материалы, сохраняя ее свойства и качества в рамках изделия в целом.

Администрирование этапов производства на основании получения извещений-статусов

С их помощью система понимает, что надо остановить процесс изготовления, и определяет, какая часть материалов потреблена и что дальше делать с уже произведенными комплектующими – выбрасывать или переделывать согласно новой ресурсной спецификации.

Подводя итоги

Итак, существуют три уровня оценки вероятности прогнозных планов.

Первый уровень – проверка планов по наличию доступных ресурсов с возможностью корректировки планов.

Второй уровень – корректировка в соответствии со статистическими прогнозными расчетами, например, на основе внешнего сервиса. Данные передаются во внешний сервис, там обрабатываются, и возвращается прогноз, на основе которого можно сформировать план продаж.

Третий уровень – выбор технологических цепочек для снижения рисков невыполнения плана-графика производства. Сюда же относятся динамическое планирование и механизм администрирования этапов производства с помощью извещений.

Вопросы с мест

Часто заказчику кажется, что на его производстве каждый заказ является уникальным. Как планировать его производство?

Практика показывает, что при детальном анализе и грамотной «разузловке», на 95% заказ состоит из унифицированных полуфабрикатов и узлов, производство которых уже налажено. Для оставшихся 5% речь идет уже об опытном производстве, это другие механизмы, и такие кейсы тоже есть. Для подобных проектов применим дополнительный механизм, реализованный в ERP «1C», – параметризация.

Еще одна распространенная проблема отечественных внедрений – отсутствие ресурсной спецификации на готовое изделие.

Вариант ее решения – выпуск первой партии без формирования заказа в системе. При этом фиксируется все расходы материалов и ресурсов на его выполнение. На их основе в дальнейшем и делается ресурсная спецификация для следующих партий.