Компания BIA Technologies, предлагающая решения по оптимизации бизнес-процессов, производства, цепей поставок и корпоративного управления, провела вебинар на тему «Как выжать максимум из склада с помощью цифрового двойника». Представители компании показали, как с помощью цифровой модели рационально распорядиться инфраструктурой, парком транспортных средств и штатом сотрудников склада. Одно из преимуществ цифровых технологий в том, что они позволяют без риска для бизнеса проверить гипотезы, как следует подготовиться к пиковым нагрузкам (например, сезонным), колебаниям спроса, причем как вероятным, так и форс-мажорным.

Компания BIA Technologies, предлагающая решения по оптимизации бизнес-процессов, производства, цепей поставок и корпоративного управления, провела вебинар на тему «Как выжать максимум из склада с помощью цифрового двойника». Представители компании показали, как с помощью цифровой модели рационально распорядиться инфраструктурой, парком транспортных средств и штатом сотрудников склада. Одно из преимуществ цифровых технологий в том, что они позволяют без риска для бизнеса проверить гипотезы, как следует подготовиться к пиковым нагрузкам (например, сезонным), колебаниям спроса, причем как вероятным, так и форс-мажорным.

На вебинаре эксперты компании BIA Technologies, создавшей первый в России центр экспертизы в области математического моделирования, рассказали, как применить цифровой подход к организации складской логистики и получить значительный экономический эффект.

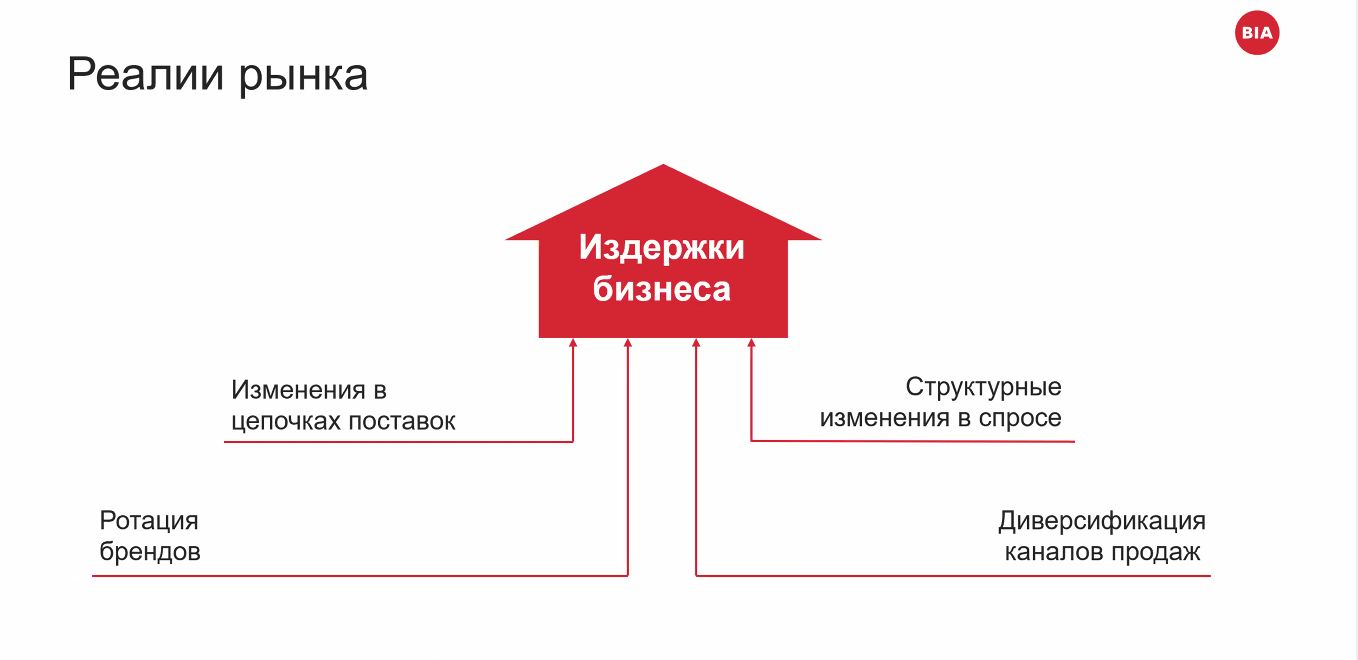

Об актуальности темы свидетельствуют изменения, происходящие на рынке, в частности, в цепочках поставок. Если раньше большие объемы товаров везли из Европы, то теперь – из Азии. Масса вопросов возникает с планированием грузопотоков в рамках параллельного импорта. Заменяются товары ушедших с российского рынка брендов, корректируется структура потребительского спроса. В новых условиях компании, занятые в сфере логистики, самое пристальное внимание обращают на издержки складского хозяйства.

Об актуальности темы свидетельствуют изменения, происходящие на рынке, в частности, в цепочках поставок. Если раньше большие объемы товаров везли из Европы, то теперь – из Азии. Масса вопросов возникает с планированием грузопотоков в рамках параллельного импорта. Заменяются товары ушедших с российского рынка брендов, корректируется структура потребительского спроса. В новых условиях компании, занятые в сфере логистики, самое пристальное внимание обращают на издержки складского хозяйства.

Основную долю в структуре затрат на содержание склада занимают расходы на персонал (сборщики-комплектовщики, водители-штабелеры, кладовщики и прочие сотрудники). Объем затрат на сборщиков-комплектовщиков зависит в первую очередь от производительности их труда. Для оптимизации работы сотрудников рекомендуется проанализировать время, которое занимает их перемещение между ячейками хранения на этапе сбора заказов или выполнения задания.

По словам Максима Мельситова, директора по развитию бизнеса BIA Technologies, важно сократить совокупный пробег комплектовщиков при подборе заказов (обеспечив как можно больше перемещений за единицу времени). Для этого следует сформировать близкие к идеальным места хранения с учетом всех факторов и ограничений (товарное соседство, температурный режим, габариты, вес и т. д.), добиться того, чтобы снизить затраты (меньшим количеством персонала собирать больше заказов). Чем больше факторов приходится учитывать, тем сложнее расчеты.

По словам Максима Мельситова, директора по развитию бизнеса BIA Technologies, важно сократить совокупный пробег комплектовщиков при подборе заказов (обеспечив как можно больше перемещений за единицу времени). Для этого следует сформировать близкие к идеальным места хранения с учетом всех факторов и ограничений (товарное соседство, температурный режим, габариты, вес и т. д.), добиться того, чтобы снизить затраты (меньшим количеством персонала собирать больше заказов). Чем больше факторов приходится учитывать, тем сложнее расчеты.

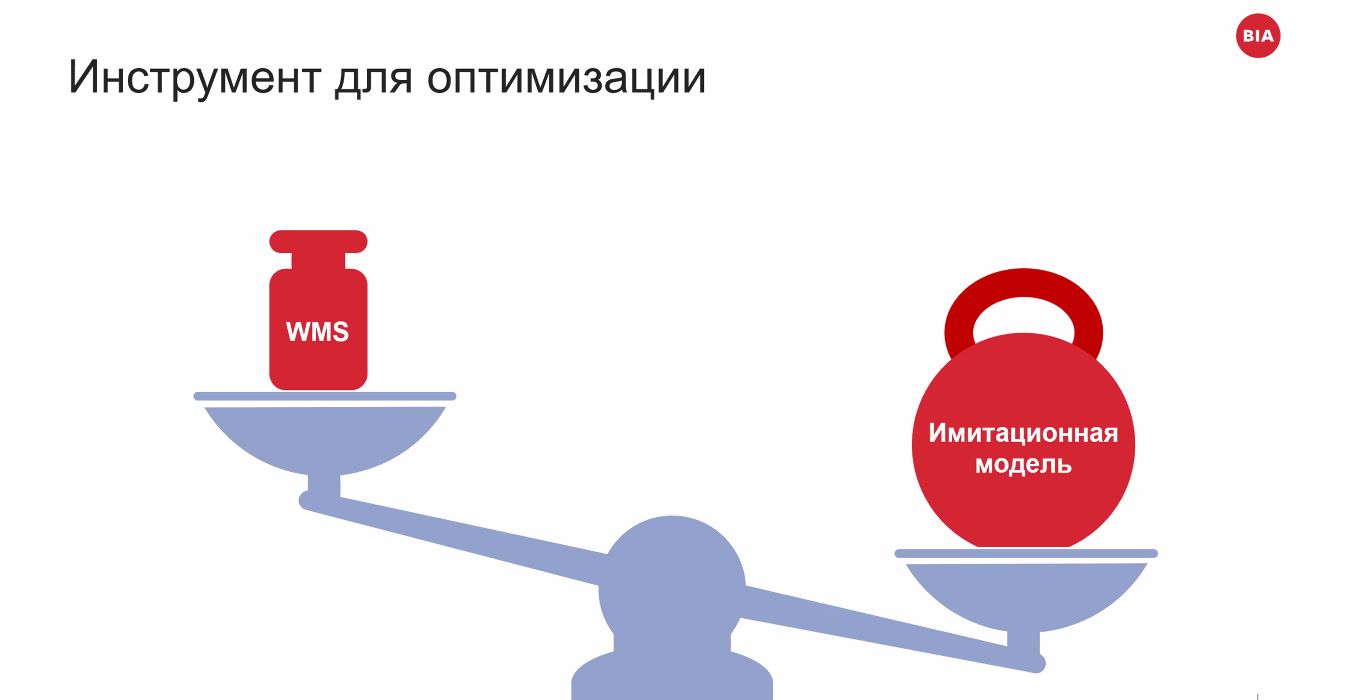

Для правильного распределения зон хранения по ячейкам можно воспользоваться системой управления складом (Warehouse Management System – WMS) – программой для автоматизации складских бизнес-процессов от поступления товара до его отгрузки заказчику. Система поможет с определением конкретной ячейки для хранения товара, но не оценит, как должны быть размещены товары с учетом маршрута, который сборщики чаще всего проходят (на основании базовой статистики).

Для правильного распределения зон хранения по ячейкам можно воспользоваться системой управления складом (Warehouse Management System – WMS) – программой для автоматизации складских бизнес-процессов от поступления товара до его отгрузки заказчику. Система поможет с определением конкретной ячейки для хранения товара, но не оценит, как должны быть размещены товары с учетом маршрута, который сборщики чаще всего проходят (на основании базовой статистики).

С такой задачей можно справиться, если воспользоваться возможностями платформы имитационного моделирования, позволяющей создавать цифровой двойник склада. Цифровая модель охватывает реальную топологию, имеющиеся ресурсы и бизнес-процессы, которые позволяют тестировать на ее основе различные гипотезы и варианты в поисках оптимального сценария.

От применения цифрового двойника зависит также оптимизация смежных бизнес-процессов и бизнеса в целом. Главное, как подчеркивали эксперты в ходе вебинара, все эксперименты проводятся в безрисковой среде и не останавливают бизнес-процесс. Пробуя различные сценарии, можно оптимизировать то, что есть.

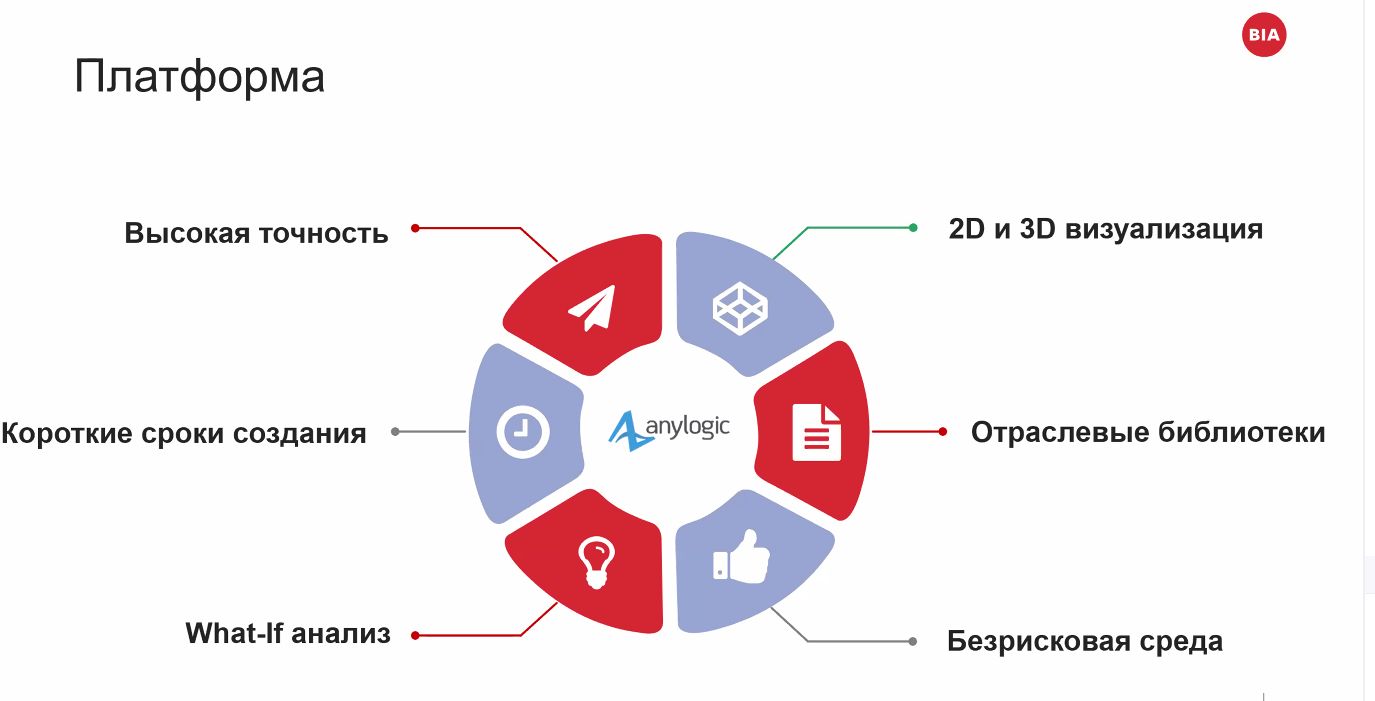

Для имитационного моделирования сотрудники BIA Technologies используют платформу Anylogic, которая хорошо зарекомендовала себя в проектах для логистической отрасли. Инструмент позволяет создавать 2D- и 3D-модели действующих объектов, учитывать все нюансы физических процессов. В отличие от проектировщика с его двумя-тремя вариантами склада, цифровая модель дает возможность оценить более тысячи сценариев на основании того, что предложил логистический проектировщик.

Для имитационного моделирования сотрудники BIA Technologies используют платформу Anylogic, которая хорошо зарекомендовала себя в проектах для логистической отрасли. Инструмент позволяет создавать 2D- и 3D-модели действующих объектов, учитывать все нюансы физических процессов. В отличие от проектировщика с его двумя-тремя вариантами склада, цифровая модель дает возможность оценить более тысячи сценариев на основании того, что предложил логистический проектировщик.

Имитационная модель отличается точностью, помогает понять потенциал роста эффективности. Обычный срок создания цифровой модели – шесть-десять недель, что сопоставимо, а в некоторых случаях даже меньше, чем пилотирование одной инициативы в реальных условиях.

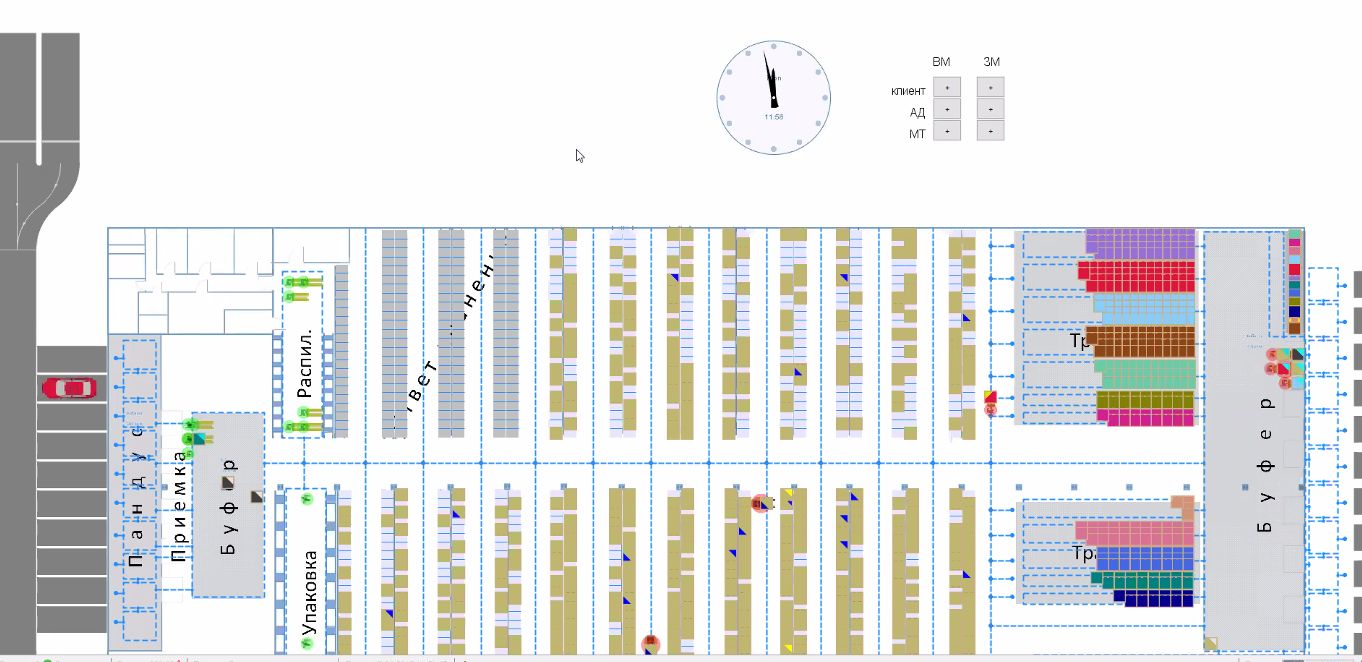

Представитель компании Нелли Короткова показала, как выглядит имитационная модель. Цифровая копия склада состоит из нескольких элементов: топологии (стеллажи, зоны хранения, зоны работ, пути перемещения внутри склада, ворота и подъездные пути) и агентов (объекты и субъекты, участвующие в работе склада – грузы, сотрудники, машины и клиенты). Для агентов заданы процессы (их поведение и правила взаимодействия). В рамках процессов агенты перемещаются по обозначенной топологии с заданными скоростями. При этом глобальное поведение модели является результатом взаимодействия всех ее агентов.

Представитель компании Нелли Короткова показала, как выглядит имитационная модель. Цифровая копия склада состоит из нескольких элементов: топологии (стеллажи, зоны хранения, зоны работ, пути перемещения внутри склада, ворота и подъездные пути) и агентов (объекты и субъекты, участвующие в работе склада – грузы, сотрудники, машины и клиенты). Для агентов заданы процессы (их поведение и правила взаимодействия). В рамках процессов агенты перемещаются по обозначенной топологии с заданными скоростями. При этом глобальное поведение модели является результатом взаимодействия всех ее агентов.

При работе с моделью можно контролировать выполнение процессов визуально на 2D- и 3D-представлении. Скоростью выполнения модели можно управлять. По умолчанию одна секунда воспроизведения соответствует одной минуте модельного времени. Выполнение можно ускорять, если, например, требуется получить результат работы модели сразу за большой промежуток времени, либо замедлять (даже поставить на паузу), когда нужно в деталях оценить выполнение процессов.

В интерфейсе модели могут быть предусмотрены дополнительные элементы управления ею прямо во время воспроизведения (можно добавить в процесс дополнительного клиента или машину доставки). В ходе выполнения модели собирается статистика (показатели заполнения зон хранения, уровень загруженности или время простоя сотрудников и т. д.), которая выводится на графики. Если необходимо проанализировать показатели вне модели, стоит настроить выгрузку данных.

На базе имитационных моделей можно решать задачи по оптимизации. В частности, по заказу одного крупного дистрибьютера специалисты BIA Technologies оптимизировали места хранения грузов на складе. В рамках проекта была создана имитационная модель пикинга (сбора заказа) склада. Как это происходит, эксперт продемонстрировала на примере работы реальной цифровой модели склада. По информации от заказчика, после применения предложенного варианта расстановки на складе производительность труда сотрудников, отвечающих за подбор заказов, увеличилась почти на 10%.

Побочным эффектом оптимизации стало уплотнение хранения грузов. Поскольку алгоритм мог изменять нарезку ячеек, некоторые грузы, хранившиеся ранее в отдельных ячейках, были помещены в одну, но на разные ярусы, при этом некоторые ячейки оказались пустыми.

На вебинаре было представлено несколько кейсов. Так, анализ работы одного из складов позволил предположить, что эффективность труда снижается из-за значительного объема порожних пробегов. Рассчитать KPI в реальном процессе непросто, поскольку сотрудники могут быть заняты одновременно в нескольких процессах – инвентаризация, подбор грузов, расстановка.

На вебинаре было представлено несколько кейсов. Так, анализ работы одного из складов позволил предположить, что эффективность труда снижается из-за значительного объема порожних пробегов. Рассчитать KPI в реальном процессе непросто, поскольку сотрудники могут быть заняты одновременно в нескольких процессах – инвентаризация, подбор грузов, расстановка.

В реализованной имитационной модели склада были воссозданы все бизнес-процессы и операции. Каждая операция была верифицирована – является ли пробег порожним и почему. Было проверено несколько гипотез по изменению логики расстановки груза, определены решения по локальному улучшению показателей и сформирован целевой вариант изменения бизнес-процесса. В результате снизились время выполнения операций (до 25%) и операционные затраты (до 15%).

Об опыте внедрения предлагаемых решений эксперты рассказали на примере ГК «Деловые линии». В компании более чем 160 складов, примерно 70 из них оснащены имитационными моделями. До открытия склада или распределительного центра запускается цифровая модель, с помощью которой анализируется, что и как будет размещено при имеющихся нагрузках. После этого принимается решение о том, строится склад или арендуется. При реализации такого подхода компания получила финансовый эффект, причем достаточно быстро (счет идет на месяцы).

По данным компании, при использовании имитационных моделей время обработки операций снижается на 35%, операционные затраты – на 15%, фонд оплаты труда сотрудников – на 20%, а пропускная способность склада повышается на 25%. Таким образом, технология имитационного моделирования, применение цифровых двойников дают возможность заглянуть в будущее и с математической точностью рассчитать эффекты от любых изменений, будь то управленческое решение, оптимизация процесса или техническое переоснащение.