В настоящее время отечественные предприятия сложного машиноприборостроения, имеющие неплохие портфели заказов, зачастую не могут их выполнять эффективно, вовремя, без излишних административных усилий, авралов и героических подвигов, рентабельно. Оборудование обновлять удается, с персоналом проблемы худо-бедно решаются, а управление и управляемость по-прежнему осуществляются в ручном режиме. В чем причина?

Признаки ручного управления

У ручного управления целый ряд признаков. «Деталеделательные» цеха работают как хотят, проталкивая детали «под серию» и зарабатывая себе нормо-часы на сдельную оплату. Сборочные цеха, имеющие постоянный некомплект на сборке, вытягивают дефициты из цехов/участков-поставщиков на ежедневных планерках или диспетчерских. ПДО, начальники производств – статисты. В отсутствие адекватной методологии управления и инструмента ИТ-системы специалисты действуют в режиме диспетчерской (читай: «тушат пожары», попутно провоцируя те, что будут гасить завтра), либо рулят на основе «сокровенных знаний избранных» и опыте («ERP-система-в-голове). МТС закупает под бюджет (или утвержденный в конце календарного года план), выполняя договоры с поставщиками, а не обеспечивая комплектацию производства. Руководители производства, завода, не видят, что происходит, работают диспетчерами в конце квартала/года, вручную собирая комплектацию изделий, и т. п.

В результате – срывы сроков по заказам, замороженные в запасах материалы, комплектующие и в незавершенке оборотные средства, которых периодически так не хватает, отсутствующая или меньшая, чем планировалось, прибыль.

Корневые проблемы, которые сходу (неправильно) определяют и (неправильно) пытаются решить руководители разных рангов: во-первых, отсутствие формализованных процессов управления; во-вторых, использование систем управления, в частности ИТ-систем управления производством, преимущественно западного типа: ERP, MES, APS и пр.

Первый класс проблем пытаются решить постановкой процессов, в том числе с внедрением Lean. Подобные преобразования, включающие только внедрение локальных инструментов без изменения культуры производства, как правило, начинаются с большой помпой, а заканчиваются пыльными стендами в цехах, яркими сигнальными лампочками и локальными экономическими эффектами.

Что касается второго класса проблем, то внедрение систем управления, реализованных в традиционных ERP+, того хуже – MES/APS/PLM и пр. также не решает проблем, поскольку происходит это без понимания заложенной в них индустриальной модели/методологии западного производства, кроме того, без учета необходимости реализации разных моделей разными переделами (заготовительно-штамповочные цеха, механообработка, агрегатная/крупноузловая и финальная сборка) в рамках одного завода. Как результат – длительные и сложные процедуры внедрения, которые завершаются введением в эксплуатацию простейших и не влияющих на эффективность функций управления запасами МТС и бухгалтерией или «автоматизацией планирования и производства», а по сути – всего лишь автоматизацией документооборота существующих и несовершенных процессов планирования.

Решение проблемы: общий подход

Сложившаяся ситуация обусловлена тем, что большинство пытается бороться со следствиями, а не с причинами. А корневая причина в том, что фактически отсутствует «правильная» методология управления российским производством с его специфической индустриальной и управленческой моделью. Моделью «больших заводов» с неразвитой или плохо управляемой и немобильной кооперацией, с предметно-замкнутыми цехами/участками, необоснованными партиями закупки/запуска, не обсуждаемыми с госзаказчиком объемами и сроками выполнения заказов, ручным неформализованным управлением на всех уровнях, лоскутной автоматизацией и т. д.

Методология и ИТ-система, которые решают указанную проблему, созданы нашей компанией еще в 2008 г. в виде набора проверенных практик/моделей/методологий управления, формализованных, в частности, в ИТ-системе, с использованием эффективных западных (Lean, Theory of Constraints, SCM) и хорошо забытых, но обновленных советских («новочеркасская система») методов. В настоящее время среди производственных предприятий система известна как СПМ (система планирования и мониторинга производства и снабжения).

Концептуально СПМ базируется на четырех «китах»:

- SCM-методы и расчетные алгоритмы: моделирование как цепочки поставок завода (каждый цех – поставщик и/или потребитель) и его окружения (поставщики и кооператоры), быстрое планирование на разных уровнях, от межзаводской кооперации до внутрицехового управления;

- системная динамика: эффективность производственной системы зависит прежде всего от скорости отклика, т. е. времени реакции системы на внешние и/или внутренние изменения. Чем выше скорость реакции, тем эффективнее, в частности в денежном выражении, система. Для производства это означает быстрое и постоянное (в идеале ежедневное) перепланирование с учетом всех происходящих на заводе и вне его изменений, т. е. оперативное и частое перепланирование производственно-логистической цепочки, своевременный и регулярный ввод информации;

- lean-методы управления: вытягивающее планирование и управление производством/снабжением; наглядная и простая lean-визуализация происходящего;

- оnline-мониторинг происходящего по всей производственно-логистической цепочке, прежде всего в разрезе выполняемых заказов с постоянной и простой индикацией отклонений факта от плана.

Указанные концепции позволяют формализовать/автоматизировать процессы планирования, но с учетом следующих логических уровней и требований.

Расчет, моделирование и фиксирование общего плана выпуска осуществляются по «цикловым графикам» (сборки) для сложных изделий и/или мощностям, ритму выпуска «узкого места» (как правило, сборочных цехов/участков/конвейера) и/или с балансировкой мощностей. Это необходимо для обеспечения теоретической выполнимости плана и/или приоритезации заказов.

Предусмотрено позаказное планирование, где каждый заказ (конкретное изделие либо партия однотипных изделий под конкретную дату выпуска), каждое изделие заказов, в том числе по россыпи, для ремонтов планируются и управляются в производстве отдельно по своему составу, определяемому номеру заказа или конкретным серийным номерам изделия.

Каждое изделие/каждый заказ планируется от даты выпуска (даты передачи заказчику) назад (по времени цехового/участкового производства сборок или деталей с точностью до дня) и вниз по всей структуре изделия (по технологическому составу с точностью до маршрута с выбранной детализацией и желательно полученному из PDM-системы), с последовательным разузлованием изделия до «руды», т. е. до материалов и комплектующих. Причем с учетом всех переделов у кооператоров, поставщиков, цикла производства и транспортировки. То есть с использованием подходов и алгоритмов SCM, но внутри и вне рамок завода для всей производственно-логистической цепочки изделия.

Планирование (перепланирование) выполняется раз в один/несколько дней для быстрого учета возникающих в процессе производства/закупки отклонений.

Реализация этих мероприятий с учетом подгонки методологии и ИТ-системы к особенностям конкретного завода позволяет максимально быстро получать директивный («как надо») план не только выпуска, но и запуска производства и закупки, причем по десяткам и сотням производимых и закупаемых позиций.

СПМ и технологическая информация: что первично?

«Хорошо, сделали планирование, но ПДО по-прежнему в мыле, так как планы кривые. У нас кривая нормативка, технологическая информация вся на бумаге. Мы не готовы к такой системе, нам нужно сначала обеспечить целостность и адекватность базовых конструкторско-технологических данных». Согласитесь, достаточно распространенная точка зрения, особенно в контексте цифровизации, Индустрии 4.0.

Собирая технологическую информацию и управляя ею, пусть даже в самых совершенных системах автоматизированного проектирования и PDM, но без учета модели СПМ конкретного завода, на выходе мы получим лишь красивые картинки/модели исключительно для пользования конструкторами/технологами. А как это все собрать, чтобы спланировать закупку, привезти и положить на склад, спланировать, если необходимо до участка/бригады/станка производство, скомплектовать и выдать в цех/на сборку и т. п.?

Для этого надо на этапе технологической, а лучше – конструкторской проработки состава изделия сформировать его (состав) под требование методологии/модели СПМ. Например:

- убрать из состава несобираемые (фантомные) конструкторские сборки;

- добавить технологические сборки и/или комплекты;

- выделить заготовки в отдельные ДСЕ (только там, где хранение заготовок обусловлено технологическим процессом);

- определить параметры управления незавершенкой – параметры хранения (на цеховых складах) или определить модель работы без запасов;

- определить методы комплектации/пополнения участков (супермаркет/позаказная комплектация и пр.) и пр.

Соответственно процесс постановки PDM/PLM-системы не только можно, но и нужно совмещать с процессом постановки СПМ. Более того, только начав планировать, выдавать (автоматически) планы цехам, можно понять, насколько пригоден для управления производством созданный конструкторско-технологическими службами состав изделия. Как показывает практика, созданный не для планирования (не проверенный на практике) состав изделия всегда приходится переделывать. Но СПМ помогает, особенно если использовать ее не только как инструмент (ИТ-система управления), но и как методологическую систему управления, определяющую процессы (см. схему). В этом варианте технические службы могут оцениваться по точности планов, формируемых СПМ, и/или количеству их корректировок, вызванных заявками цехов/МТС.

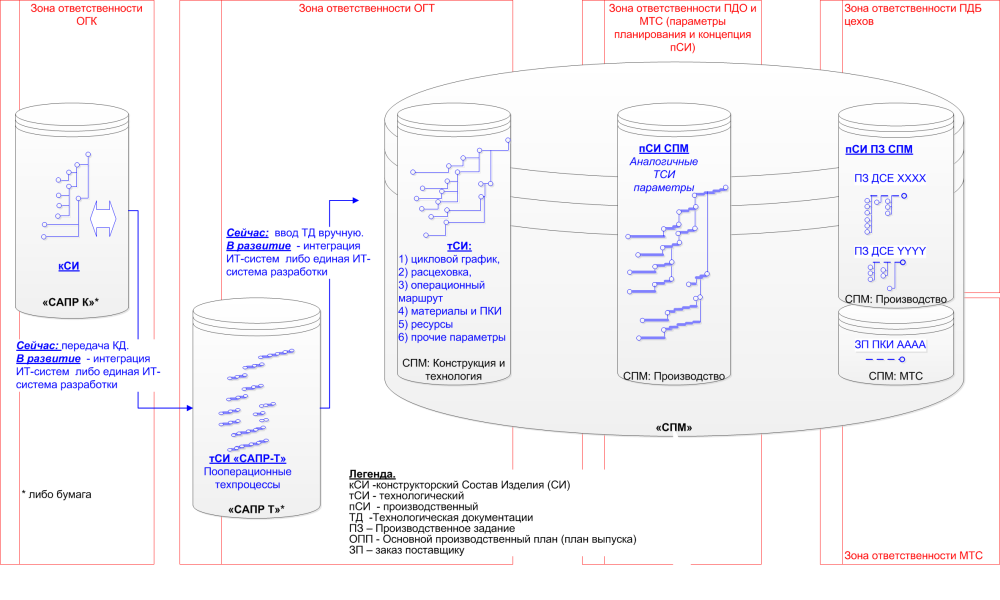

Схема. Целевая модель СПМ и систем управления технологической информацией

Реорганизация управления: под СПМ или через СПМ?

Перейдем от планирования к исполнению и мониторингу. Планы СПМ доводятся цехам и снабжению (а также поставщикам, кооператорам, центрам компетенции, с обеспечением доступа к СПМ через веб-интерфейс). От них ежедневно принимается информация о реальном ходе производства/закупки (вводится в систему). Затем сравнивается факт с планом – по позициям, количеству, проценту завершения с получением расчетной версии плана.

Также позаказно, но:

- «вперед», отталкиваясь «от сегодня» и прибавляя к сегодняшней дате оставшееся время выполнения (или все время, если действия еще не начались);

- «снизу вверх», по составу изделия, от всех незавершенных в производстве деталей или закупаемых комплектующих, через сборки.

В итоге СПМ выдает расчетную дату готовности или дату «как получится», т. е. когда заказ будет выполнен, если действий по нормализации ситуации (если расчетная дата с опозданием от директивной) не будет предпринято.

Позаказное планирование всего плана выпуска дает даты готовности каждого заказа, а одновременное наличие двух версий плана в системе – «директивного» и «расчетного» – приоритет запуска/выпуска каждой производимой или закупаемой позиции либо синхронизированные между собой планы всей цепочки поставки. Благодаря этому оперативно обнаруживаются проблемные места по всей производственно-логистической цепочке выполнения заказов/плана выпуска.

Здесь возникает проблема упомянутых выше процессов управления. Планы СПМ будут корректны, если факт будет вводиться оперативно и корректно. Как это обеспечить с учетом нашей ментальности и не всегда высокой культуры управления в цехах? Довольно просто… Замкнув систему компенсации ОПР и ИТР, т. е. систему расчета основной или премиальной части заработной платы на план/фактическую информацию из СПМ. Точнее, на основные натуральные показатели любого производства: своевременность и синхронность выполнения плана, например, как это показано на рис. 1–4.

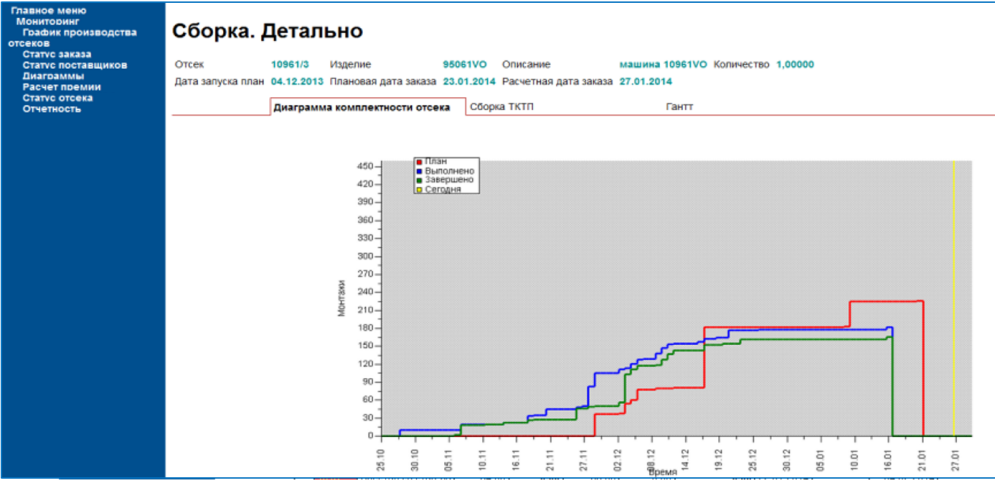

Рис. 1. Своевременность (динамика) выполнения плана

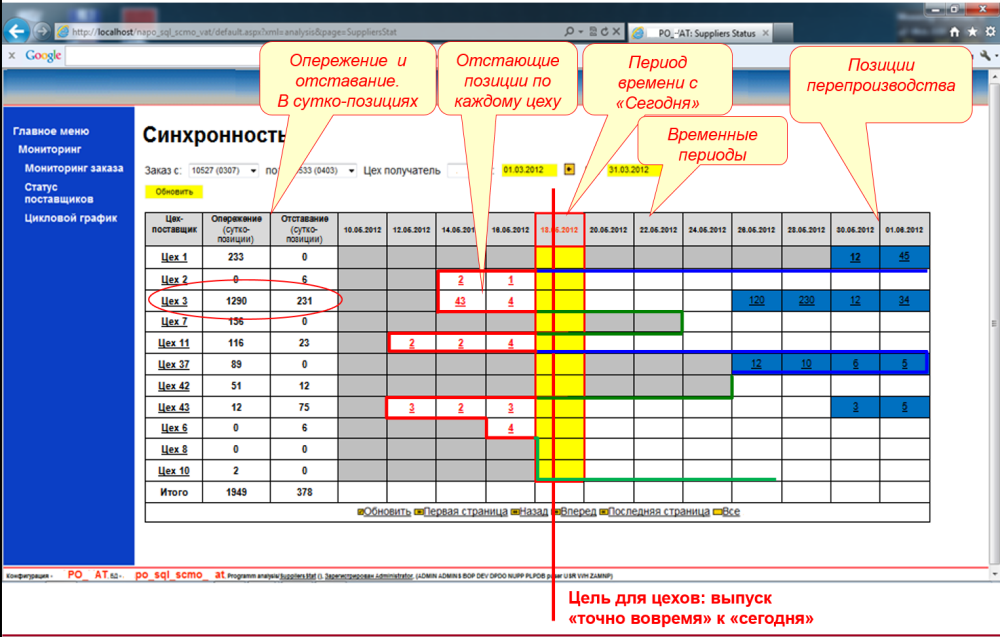

Рис. 2. Синхронность выполнения плана цехами и МТС

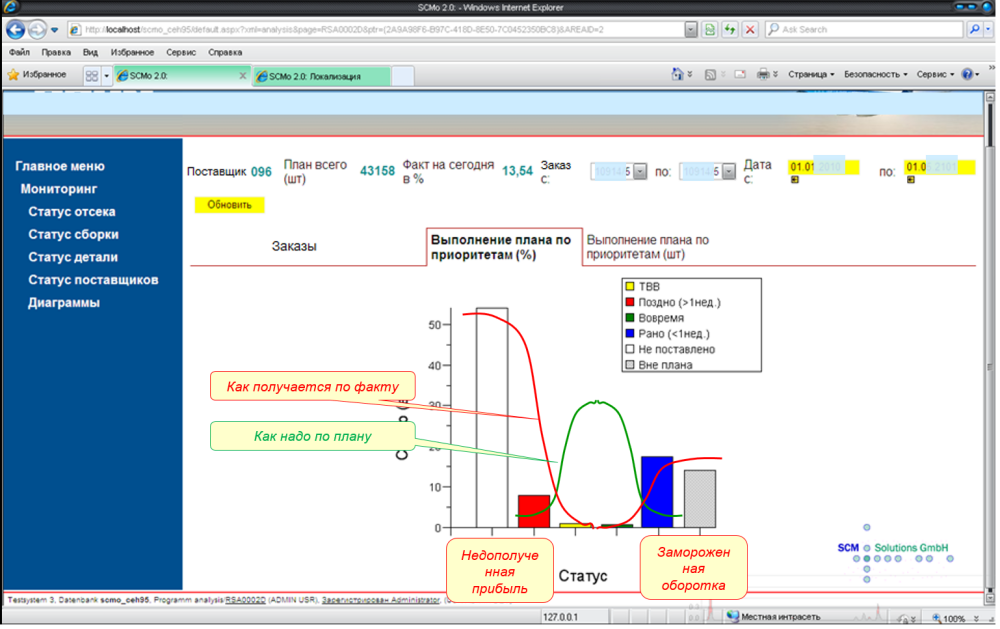

Статус (своевременность: количество ДСЕ поставленных цеху/участку –потребителю с цветовыми статусами относительно планового срока) поставок вначале (рис. 3)…

Рис. 3

…и через несколько месяцев работы по методологии СПМ (рис. 4).

Рис. 4

Как показала практика, этот способ, хотя и довольно жесткий, но определяющий при переходе на «автоматическое» («ручное») управление предприятием. Он обеспечивает отличные результаты, идентифицируя и выявляя проблемы целостности и корректности процессов, технологической информации, помогая/заставляя исполнителей провести их реорганизацию. Ведь цель (зачем и как менять) очевидна и визуализирована.

Вместо заключения

Применение описанной методологии не ограничивается квазисерийным (основным) производством. Позаказное управление, возможность ведения позаказного состава вручную или с комбинацией ручного (по крупным переделам/этапам) и автоматического (для стандартных деталей/сборок) дает возможность использовать СПМ для управления опытными изделиями, ремонтами и модернизацией авиатехники, для отдельного управления НИР, НИОКР. В последнем случае одна часть состава изделия будет формироваться в виде этапов выполнения НИОКР с заданными длительностью и связью между этапами («сетевая структура проекта»), другая – с привязанными к этапам работ и детализированными, и непроработанными сборками, отдельными деталями, материалами и комплектующими, а также наложенными производственными (цеха, участки, кооператоры, поставщики) и непроизводственными ресурсами (отделы/бюро технологов и конструкторов).

Реализация этой методологии с внедрением ИТ-системы – процесс сложный и длительный, так как требует:

- построить «правильную» идеологическую модель производства и планирования;

- пересмотреть требования к формированию и изменить процессы ведения составов изделий;

- начать переход на управление «по запуску», не «по выпуску», не только для производства, но и для снабжения;

- изменить систему расчета заработной платы;

- обеспечить быстрый ввод фактической информации;

- изменить отношение к своей деятельности, преодолев разделение на главные и поддерживающие отделы и т. д.

Таким образом, чтобы решить задачу перехода от ручного управления к автоматическому, нужно изменить идеологию, организацию управления. Это непросто. Но при правильной постановке эта задача вполне по силам всем предприятиям, что и доказали, например, НАЗ им. В.П. Чкалова, КнАФ ГСС, ГСС, РПЗ, КВЗ, ГКНПЦ им. М.В. Хруничева, РСК МиГ, УКВЗ, работающие в СПМ и по СПМ.