Неизбежность роботизации

Сергей Верещака, управляющий партнер Metra Technology Group, руководитель группы компаний MarketDrive, модератор образовательных программ МШУ «Сколково», выступил с приветственным обращением к участникам форума. Он рассказал о главной тематике мероприятия, объяснил технические особенности проведения конференции и познакомил аудиторию с программой форума. Затем модератор открыл работу первой сессии «Эффективные решения по внедрению роботов на производствах», передав слово первому докладчику.

Вадим Ипполитов, эксперт компании KUKA Robotics, выступил с постановочным докладом, в котором представил мировую и российскую статистику по тематике роботизации.

В ожидании выхода мировой экономики из кризиса, связанного с пандемией Covid-19, немецкий производитель KUKA Robotics выступил с радужными прогнозами: «Компании, скорее всего, будут делать инвестиции, необходимые для эффективной конкуренции. К ним относятся так называемые технологии 4IR: Интернет вещей (IоТ), искусственный интеллект (AI), автоматизация и 3D-печать. Эти технологии предоставляют огромные возможности для сокращения расходов и получения доходов».

По данным CEBR, в экономиках развитых стран робототехника занимает приблизительно 10% прироста ВВП, причем, по продажам промышленных роботов с большим отрывом в этой области лидирует Китай – 168,4 тыс.; на втором месте идет Япония – 38,7 тыс.; на третьем месте США – 30,8 тыс.; на четвертом месте Южная Корея – 30,5 тыс.; Германия замыкает первую пятерку – 22,3 тыс. Россия, к сожалению, по этому показателю сейчас уступает даже Малайзии, Вьетнаму и Венгрии.

Тем не менее, потребление промышленных роботов в России растет, чему способствуют следующие факторы: тенденция к замене ручного труда роботами для сокращения издержек производства во всех секторах рынка под влиянием западных и азиатских компаний-лидеров – внешняя и внутренняя конкуренция; до сих пор значительное количество простых операций в России на производстве выполняют люди (есть, куда расти); демографический спад и нежелание молодежи идти работать на монотонную работу; Правительство запустило программу цифровизации с мерами поддержки и дешевыми кредитами; требования к локализации заставляют иностранные компании строить заводы (происходит трансфер технологий); импорт роботизированных линий и технологий; количество инженеров в области промышленной автоматизации резко увеличивается; уровень образования инженеров из других областей растет; закрытие границ и трудности ее пересечения для трудовых мигрантов из-за пандемии приводят к необходимости новых методов решения проблемы нехватки рабочих рук.

«Мы уверены, что экономика России неспособна совершить качественный скачок без развития таких передовых направлений, как промышленная робототехника. По этой причине компания KUKA принимает сегодня самое активное участие в инициативах по созданию нового поколения экспертов по робототехнике в СНГ», – подчеркнул Вадим Ипполитов.

Докладчик также рассказал о существующих сегодня мифах, связанных с роботизацией предприятий: 1) робот «убивает» рабочие места; 2) робот – это очень дорогое устройство; 3) робот очень дорогой в обслуживании.

Практика доказывает нам обратное. Рынок устройств для коммуникации и развлечений, собранных роботами, создал 1 000 000 новых рабочих мест только в США, и 5 000 000 в остальном мире. Этих рабочих мест не появилось бы без роботов!

По данным McKinsey, за последние 30 лет средняя стоимость робота упала вдвое и даже больше по сравнению с затратами на рабочую силу. Поскольку спрос со стороны стран с развивающейся экономикой побуждает производство роботов перемещаться в более дешевые регионы, они, вероятно, будут становится еще дешевле год от года.

По данным HeadHunter, желаемая зарплата среди низкоквалифицированных сотрудников в России в среднем увеличилась на 15%. Отъезд мигрантов спровоцировал конкуренцию за рабочих и повысил зарплаты в строительстве за шесть месяцев 2021 года на 9,8%, за год – на 15,8% (без учета инфляции). В отдельных рабочих специальностях прирост был еще более значительным. За год пандемии средний заработок плиточников в Москве вырос более чем на 40%, монтажников окон ПВХ – более чем на четверть, стропальщиков и электрогазосварщиков – более чем на 20%, рассказала Ильченко. Количество вакансий в сфере строительства выросло на 210%, а резюме стало больше лишь на 7%. Конкурс на вакансию снизился практически в 2,7 раза. Переломить подобные тенденции без перехода к роботизации в ближайшем будущем будет попросту невозможно.

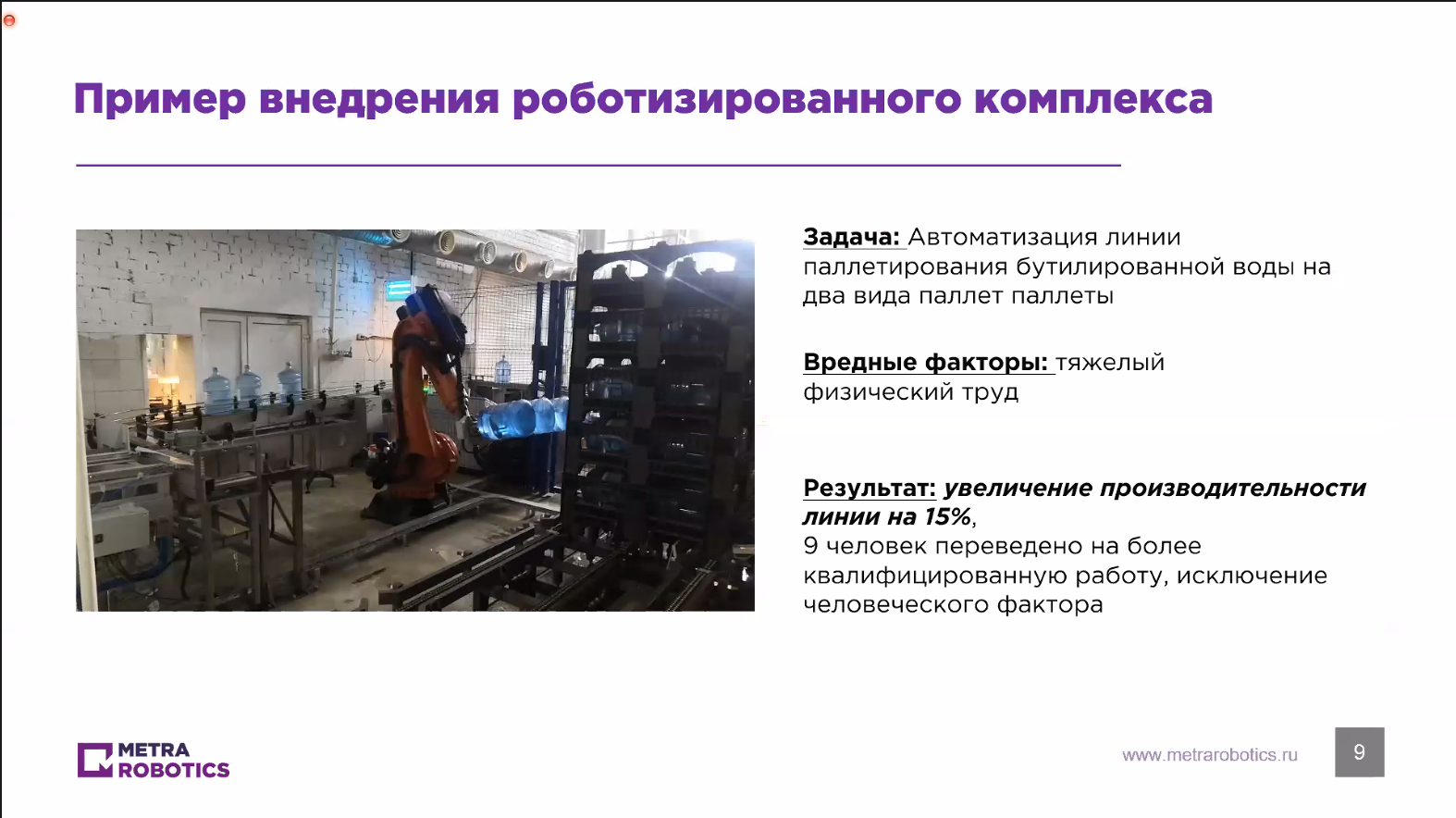

Дмитрий Мирошник, руководитель коммерческого отдела MetraRobotics, эксперт в комплексной автоматизации, представил свои практические кейсы по эффективному внедрению роботизированных технологий для роста производственного потенциала предприятий.

Инженеры KUKA Robotics и интегратора обеспечивают заказчику: 1) привлечение специалистов-интеграторов; 2) привлечение других вендоров (Siemens); 3) поиск узких мест на производстве; 4) анализ готовности производства к роботизации; 5) проведение семинаров для сотрудников по применению роботов в этой конкретной сфере; 6) помощь в расчете ТЭО внедрения роботов; 7) предоставление робота для тестов.

Специалисты компании проводят онлайн-мастер классы для менеджмента и инженеров предприятий, объясняя широкий круг вопросов. С чего начать? Как собрать собственную команду? Как найти узкие места на производстве? Как произвести анализ готовности производства? Как правильно выбрать поставщика? Оказывают помощь в расчете ТЭО. Осуществляют монтаж и запуск в эксплуатацию, работу над ошибками и многое другое.

Российская специфика

Анастасия Рамченко, директор по направлению беспилотного транспорта MetraRobotics, выступила с докладом «Сервисная робототехника. Логистические роботы Российского производства экономическая эффективность в 2022 году».

Она указала следующие основные причины применения роботов на производствах России: 1) снижение себестоимости за счет снижения ручного труда; 2) нехватка работников для монотонных операций; 3) повышение производительности линии; 4) нехватка высококвалифицированных кадров на ответственных операциях; 5) исключение человеческого фактора; 6) работа в агрессивных и опасных средах; 7) работа в особых санитарных и гигиенических зонах.

Докладчик также выделила классические ошибки применения роботов на предприятиях: исключение робота по причине сложности его эксплуатации, боязнь людьми «ноу-хау»; грузоподъемность подобрана по характеристике робота без учета сопутствующих факторов (веса захвата, смещение центра масс, инерции и прочие факторы); досягаемость выбрана без проверки движений робота; повторяемость робота принята за точность; не корректно рассчитан пьедестал, крепеж робота, захват и прочее оборудование; робот выбран как маркетинговый инструмент, а не как рабочий станок; занижение или завышение производительности линии при постановке задачи; попытки использования робота для решения всех задач и проблем на линии; желание макс. удешевить проект.

В 2017-2021 годах MetraRobotics столкнулась с целым набором типовых проблем при роботизации российских предприятий. Принятие решения о роботизации на основе «интуиции» и ситуационно: «услышали, нам сказали, был негативный опыт, надо бюджетно и вчера». Не продумана вся технологическая цепочка и отсутствует стратегии цифрового развития и как части внедрения РТК. Нет квалифицированных сотрудников по внедрению и обслуживанию РТК в штате компании, не могут поставить продуманное ТЗ интегратору. Нет своих сформированных команд по внедрению проектов роботизации. Роботизация представляется как разовый процесс, а не постоянный. Неверный расчет экономической эффективности проекта роботизации, не сформированы индивидуальные критерии выбора. Каждый отдел/подразделение корпораций принимает решение сам и внедряет роботы на свое собственное усмотрение. На рынке нет комплексных программ обучения, ориентированных на управленческий состав, нет также единой методологии, стандартов, мало на рынке экспертов, готовых обучать, а не продавать свои решения.

Вадим Гальцов, генеральный директор ООО ГК «ГИКОМ», рассказал о современных автоматизированных системах управления логистическими процессами.

Говоря о типовых проблемах складских комплексов, докладчик указал на то, что в определенный момент времени любое предприятие, эксплуатирующее складские площади, сталкивается с необходимостью изменений в технологиях складирования и грузопереработки: дефицит площадей; неэффективное использование оборудования и технических ресурсов; высокие затраты на хранение и обработку грузов; низкое качество обслуживания клиентов; возврат и пересорт; порча при хранении; расхождения в учетном и фактическом остатке. Решить весь комплекс проблем призвана грамотная автоматизация складского производства.

Вадим Гальцов перечислил ключевые области для возможной оптимизации складского дела: количество, вид и характеристики транспортно-погрузочной техники; количество персонала в соответствии с функциональным назначением; площади для зон приемки, отгрузки, комплектации, сортировки и хранения товаров; затраты на эксплуатацию склада и прилегающей инфраструктуры; расписание выполнения работ, типовых операций; количество ворот для разгрузки и погрузки; политика организации грузопотоков; показатели эффективности (время выполнения, коэффициенты использования и пр.).

После внедрения автоматизации можно отследить прямую и косвенную экономию. Материальные ресурсы: 10-20% увеличение эффективности использования складских площадей; 20-40% сокращение количества подъемно-транспортного оборудования. Снижение временных затрат на планирование и контроль: 100% устранение ручного планирования; 100% устранение ручного ввода в систему результатов операций. Повышение эффективности операции отбора: 20-30% рост выработки отборщиков; 30-70% уменьшение количества ошибок при отборе; 15-25% общий рост эффективности использования трудовых ресурсов. Точность адресного учета товаров: 90-99% снижение потерь просроченного товара за счет отбора по FIFO.

Опыт практического внедрения

Аркадий Дильман, директор направления цифровое производство, эксперт в системной интеграции и цифровизации производств «PROF-IT GROUP», представил практические примеры обработки металлов с применением промышленных роботов и систем компьютерного моделирования.

В сфере «Управление жизненным циклом изделия (PLM)» PROF-IT GROUP обеспечивает заказчику следующие основные преференции. Полный цикл внедрения систем управления жизненным циклом изделия с интеграцией с различными CAD-системами. Четкий подбор рабочих мест, администрирование, обучение, сопровождение. Полную методологию по управлению изменениями, управлению требованиями. Описание и подготовку всех тех. процессов. Интеграцию различных систем в инфраструктуре заказчика (MDM, CRM, ERP, MES). Выполнение конструкторских работ. Консультирование и разработку решений по технологической подготовке производства. Обучение функциональности NX САМ для моделирования 3-х и 5-осевой обработки, настройке нестандартного оборудования для имитационного моделирования.

В секторе «Киберфизические системы и роботы» PROF-IT GROUP предлагает заказчику: проектирование РТК сварки, сборки, паллетирования, обслуживания станков; выполнение предварительных технологических симуляций; установку и пусконаладку РТК под ключ; сервисное обслуживание роботов; разработку роботизированных промышленных линий; обучение программированию роботов персонала заказчика; проектирование и поставку роботизированных ячеек для обучения технологическому программированию в учебные заведения.

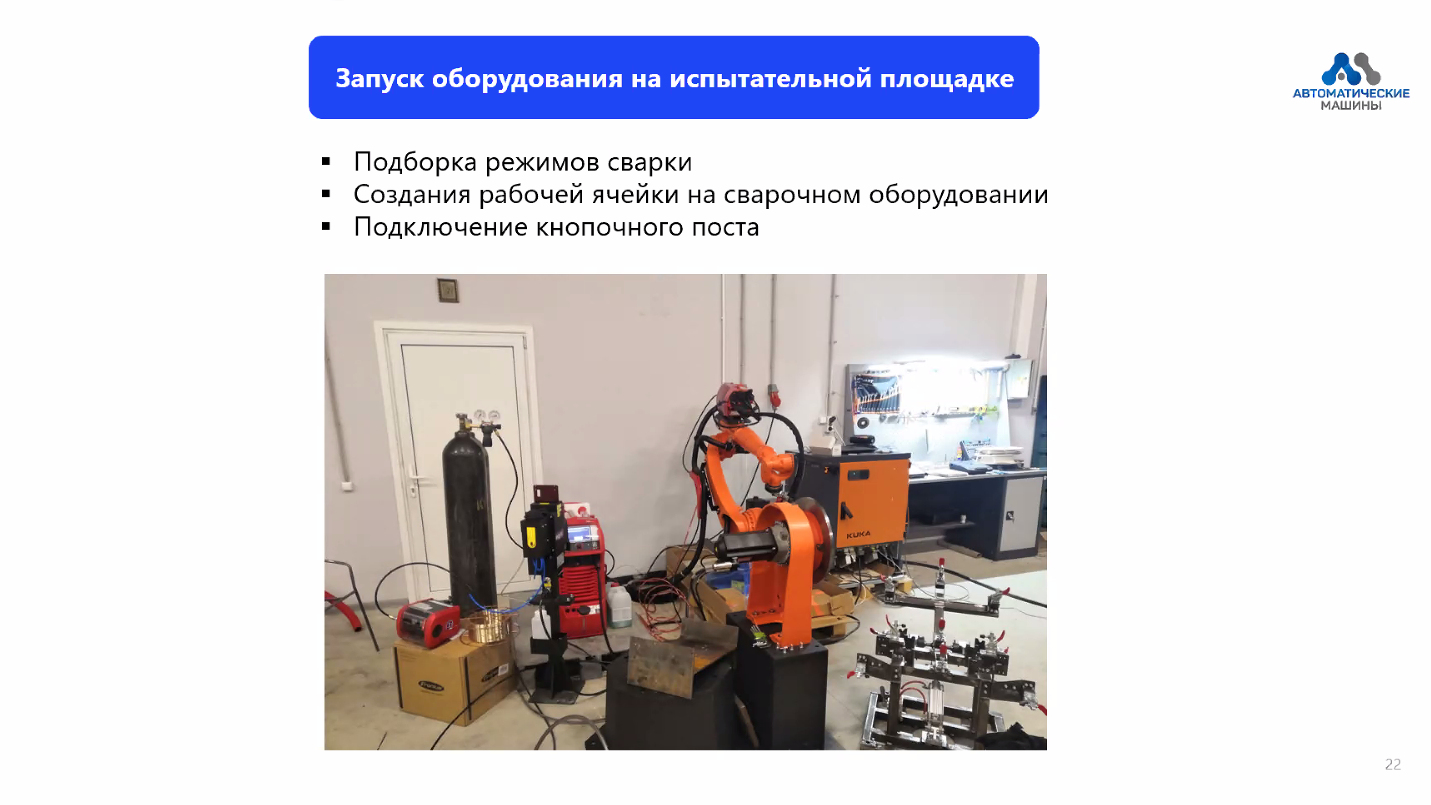

Станислав Олейников, руководитель проектов ООО «Автоматические машины», поделился опытом внедрения роботизации на реальном производстве и проанализировал основные вехи проекта от идеи и до ее реализации.

Стандартная схема внедрения проекта была представлена докладчиком в виде трех последовательных этапов: анализ, проектирование, интеграция.

На этапе анализа: 1) приезжаем на предприятие заказчика проводим общую оценку (если это необходимо); 2) запрашиваем всю необходимую информацию; 3) обсуждаем и учитываем возможные нюансы; 4) выслушиваем пожелания заказчика и предлагаем возможные варианты решения, исходя из нашего опыта.

На этапе проектирования: 1) подбираем оборудование, соответствующее поставленной задачи; 2) визуализируем проект; 3) проводим разработку проектной документации; 4) устраняем возникшие проблемы на этапе проектирования.

На завершающем этапе интеграции: 1) проводим пусконаладочные работы; 2) производим обучение персонала; 3) осуществляем отладку режимов (если прописано в договоре); делаем сдачу проекта.

«Сименс» на российском рынке роботизации

Каролина Серова, заместитель начальника отдела по направлению ООО «Сименс», Отдел по работе с ключевыми партнерами, рассказала о финансировании роботизации производственных процессов.

Особое внимание Серова уделила программе «Модернизация Make it Siemens». Она предусматривает следующие виды финансирования: 1) прямой лизинг компонентов – финансирование комплекта компонентов Siemens (новых решений) для модернизации оборудования; 2) возвратный лизинг оборудования – финансирование модернизируемого оборудования с компонентами Siemens (предмет лизинга Б/У).

К основным преимуществам «Модернизации Make it Siemens» Каролина Серова отнесла следующие моменты: повышение эффективности производства – модернизированное оборудование; поддержка технических специалистов – сопровождение и гарантия; индивидуальный подход – гибкие условия от ЛК «Сименс Финанс»; модернизация «под ключ» – комплексное решение от «Сименс» и ЛК «Сименс Финанс».

Иван Казаков, эксперт по цифровизации производства ООО «Сименс», выступил с докладом об автоматизации в области управления производственными процессами. Он указал на ключевые особенности имитационного моделирования Tecnomatix Process Simulation: создание полноценного цифрового двойника роботизированной ячейки или всего производственного процесса; симуляция различных сценариев; расчет/оптимизация времени цикла работы; проверка процедур безопасности; виртуальная пуско-наладка роботизированной ячейки; прямое взаимодействие с роботами.

Докладчик отметил, что приложение для интеграции промышленных роботов SIMATIC Robot Integrator обеспечивает: интеграцию роботов различных производителей в сеть промышленной автоматизации; создание всего маршрута и построение траектории движения в единой среде; формирование единой для всех производителей концепции управления с использованием SIMATIC HMI.

Инструмент оперативного планирования Opcenter APS применяется для: построения детальных оптимальных производственных расписаний; быстрой оценке расписания по необходимым ключевых показателям; быстрого перепланирования при форс-мажорных ситуациях; формирования сменносуточных заданий; формирования потребности в сырье, дефицита с учетом складских остатков и будущих поставок.

Платформа WinCC ОА предназначена для решения задач сбора, хранения и обработки данных, управления и визуализации – от уровня единицы оборудования и до уровня целого предприятия: системы управления предприятием (ERP); cистемы оперативного управления производством (MES); сбор и хранение данных, централизованное управление, диспетчеризация (Supervisory Control); человеко-машинный интерфейс, визуализация, управление (HMI, Visualization); контроллеры, полевые сети, датчики, приводы (PLC, DDC, RTU).

Как особо подчеркнул Иван Казаков, встроенный набор драйверов, протоколов и иных интеграционных средств позволяет платформе WinCC ОА выступать единым агрегатором, средой хранения и обработки данных, поступающих от различных контроллеров и систем различных вендоров.