Каждый раз, садясь в такси, я думаю: сколько еще осталось работать этому водителю за баранкой, через сколько лет его сменит самоуправляемый автомобиль? В том, что это произойдет, нет никаких сомнений, ведь в глобальной промышленности это случилось уже несколько лет назад. Предприятия, на которых раньше работали несколько тысяч человек, сейчас управляются максимум сотней специалистов, а большинство производственных операций по механической обработке, сварке, покраске, сборке выполняют роботы. Оказалось, что роботы не устают, почти не ошибаются, не приходят на рабочее место с похмелья. Собственно говоря, они с него и не уходят – работают почти 24 часа в сутки. Поэтому, несмотря на большой объем первоначальных инвестиций, роботизация производства – уже состоявшееся событие, и рано или поздно оно произойдет и в нашей стране.

Дополненная реальность в производстве дискретного типа, логистике и ТОиР

Однако человеческий ручной труд еще держит оборону в ряде сборочных, электромонтажных работ, работ по сервисному обслуживанию и ремонтам. То есть везде, где работы сравнительно сложные и их повторяемость невелика в силу ограниченности партии изделий или вообще уникального ремонта, при котором возможных вариаций действий – тысячи и десятки тысяч. К таковым относятся, например, сборочные операции при небольшой серии сложных изделий, электромонтаж, сборка шкафов питания и мелкосерийной электронной продукции, обслуживание авиационной техники, судов, сложного производственного оборудования, объектов энергетики.

Все это довольно ответственные операции, стоимость ошибки здесь высока. В частности, ошибка при производстве электрических жгутов на авиационном заводе может проявиться не сразу и не на ОТК, а привести к последствиям только при финальном монтаже и отладке или даже в эксплуатации. Подобные неприятные события могут привести либо к задержке поставки изделия заказчику (это дорого), либо к отзыву изделия из эксплуатации на ремонт (что еще дороже). Работающий на столь ответственных операциях человек, который может в любой момент ошибиться, производительность труда и стабильность результатов которого невысокие, зачастую становится источником проблем.

Поиск решений проблем, связанных с человеческим фактором, идет по многим направлениям. В частности, здесь может оказаться полезной связка трех технологий, которые принято относить к Индустрии 4.0, – дополненной реальности (Augmented Reality – AR), машинного зрения (Computer Vision – CV) и машинного обучения (Machine Learning – ML). Дополненная реальность способна если не полностью исключить, то существенно снизить влияние человеческого фактора. Согласно исследованию Forrester Research Study, только в США примерно 14,4 млн рабочих будут использовать AR-очки уже к 2025 г. Есть все основания полагать, прогноз этот сбудется. Давайте посмотрим, что происходит в названной отрасли сегодня.

Знаковым в этой области считается пример внедрения AR-технологий в компании Boeing на операциях электромонтажа. На предприятиях Boeing реализовано несколько пилотных проектов с использованием различного аппаратного обеспечения (Google Glass 3.0 EE, Microsoft Hololens), на базе специально разработанного программного обеспечения.

«Традиционно техническим специалистам на производстве приходилось рассматривать и интерпретировать двумерный чертеж длиной 20 футов и строить «образ» в уме, пытаясь при этом не ошибиться в монтаже проводки. Применение технологии дополненной реальности позволяет им видеть всю необходимую визуализацию проводки в пределах их окружения и получать доступ к инструкциям», – объясняет целесообразность проекта Пол Дэвис, специалист по разработке и исследованиям компании. На одном из пилотных проектов внедрение технологий дополненной реальности показало 90%-ное улучшение качества по сравнению с использованием 2D-информации и 30%-ное сокращение времени по производственным операциям1.

Изображение Boeing с сайта www.boeing.com

Идея была подхвачена и руководством корпорации. Брюс Диккенсон, вице-президент Boeing и генеральный менеджер программы 767/747 сказал: «Мы не часто видим повышение производительности на 40%. Убежден, что это результат нашей культуры инноваций и лидеров, мы готовы сказать «да» этой технологии» 1. Очень хотелось бы слышать подобные слова от российских коллег. ООО «Дженерал Ви Ар» много работает с промышленностью и предлагает практически такие же технологии.

Конечно, Boeing – не единичный пример. Внедрение дополненной реальности в производстве – актуальный тренд, новости приходят чуть ли не ежедневно: Japan Airlines использует AR для технического обучения своих техников, Northrop Grumman, ThyssenKrupp и Paccar также внедряют AR-решения. Уже доступны контрольные тесты по проектам, в частности:

- 34%-ный рост производительности труда при сборке ветряных энергетических установок в General Electric Renewable Energy[1];

- 25%-ное сокращение времени производственного цикла при мелкосерийном сборочном производстве сельскохозяйственной техники в компании AGCO[2];

- 15%-ный рост операционной эффективности в логистике в пилотном проекте DHL[3].

Как правило, с помощью дополненной реальности рабочему предоставляется дополнительная информация, например: трехмерный анимированный порядок сборки (данные ИЭТР), схема подключений, конструкторско-технологическая либо эксплуатационно-сервисная документация, маршрут или другие дополнительные указания в интерактивном виде. Приведенные высокие показатели эффективности достигаются за счет кардинального сокращения количества отвлечений и переключения внимания – вся информация находится в поле зрения сотрудника в виде анимации, трехмерных моделей и электронных документов, а также благодаря более простому представлению сложных конструкций в трехмерном пространстве.

Второй важный фактор: очки распознают конкретный объект и сразу исключают ошибки при выборе документации. Это особенно важно для тех отраслей, в которых существует большое количество различных конфигураций (ОПК, авиация, транспортное машиностроение, тяжелое машиностроение) либо если эксплуатационный состав изделий значительно отличается даже у изделий одной партии. Третий аспект, за счет которого обеспечиваются повышение производительности труда и сокращение количества ошибок, – непрерывный контроль качества и работы сотрудника.

Изображение AGCO с сайта https://news.agcocorp.com.

Рынок России

Для создания АR-решений ООО «Дженерал Ви Ар» использует накопленную PLM/CAx экспертизу и опыт автоматизации производства. Причем на базе проектов может быть создано тиражируемое решение, уже интегрированное с PLM-комплексом, что обеспечивает ему сильные конкурентные преимущества и отличные возможности для выхода на глобальный рынок. В этом нас активно поддерживает фонд «Сколково», в частности Алексей Каленчук, руководитель направления по виртуальной и дополненной реальности ИТ-кластера.

Для отечественной промышленности можно выделить пять классов решений дополненной реальности, которые сейчас внедряются в мире и наиболее перспективны для отечественной промышленности:

- AR для повышения эффективности сборочных операций технически сложной мелкосерийной продукции и ТОиР. Особенно актуально для авиации, космической промышленности, ОПК, объектов ядерной энергетики;

- AR для повышения эффективности и точности операций электромонтажа, сборки электронных компонентов. Это вариация первого решения, ориентированная на работу с электроникой и электромонтажом;

- AR для анализа качества операций – самое новое направление, на стыке с компьютерным зрением и технологий машинного самообучения;

- AR для повышения внутрицеховой и межцеховой эффективности, а также складской логистики;

- AR для повышения уровня физической безопасности объектов. Речь идет об интеграции очков дополненной реальности с решениям для распознавания лиц, что позволит получать сотруднику охраны подробную информацию о встреченном человеке (является ли он сотрудником предприятия, вид пропуска, фото и персональные данные, уровень допуска) сразу на очки.

Аппаратное обеспечение в такого рода проектах – не самая важная часть. Главное – отраслевая экспертиза, хорошее знание PLM/CAx-контура. Тем не менее в ближайшее время AR-устройства, скорее всего, продолжат активное развитие. Несмотря на то что на рынке уже есть Epson Moverio, Microsoft Hololens, Google Glass EE, а в 2017 г. появилось множество устройств от DAQRI, ODG и других вендоров, технические характеристики в части трекинга, разрешения, веса, адаптации для промышленного использования пока не имеют широких перспектив для развития.

Пример очков дополненной реальности Epson Moverio

Согласно опросу Gartner[4], 62% ИТ-директоров считают, что дополненная реальность станет частью технологического стека их компаний. По словам вице-президента Boeing Брюса Диккенсона, 40%-ное повышение эффективности встречается крайне редко, а здесь речь идет не о единичном случае, а о тенденции, подтвержденной статистикой многих предприятий. В условиях современного производства повышение производительности труда в диапазоне 10–40% и кратное сокращение количества ошибок означают экономический эффект, исчисляемый сотнями миллионов рублей. И важно не упустить этот тренд, тем более что отечественные технологии в данной сфере не отстают, а иногда даже опережают зарубежные аналоги. Главное, чтобы эти решения были поддержаны устойчивым спросом со стороны промышленности.

Виртуальная реальность в производстве непрерывного типа

На производстве непрерывного типа (металлургия, химия и нефтехимия, добывающая промышленность и энергетика) спектр задач несколько отличается от предприятий с дискретным производством. Безусловно, на этих предприятиях есть задачи ТОиР производственного оборудования, связанные с инспекционными обходами, контролем режимов работы, обслуживанием и ремонтами. Поэтому место для дополненной реальности там тоже есть.

Но в отличие от производств дискретного типа в металлургии, нефтегазовой промышленности, энергетике существенно выше уровень потенциальной опасности производства для жизни и здоровья рабочего персонала и окружающей среды. Как правило, такое предприятие не только невозможно остановить для обучения новых сотрудников, но и любая его остановка по причине аварии будет означать многомиллионные убытки.

На предприятиях подобного типа особое внимание уделяют возможности использования виртуальных тренажеров, которые позволяют имитировать производственный процесс, включая управление техникой, например ПСМ, ПДМ, обучать производственный персонал сложным операциям, а также отрабатывать ПЛАС и ПМЛА. Поскольку на практике не может быть двух одинаковых заводов, виртуальные тренажеры являются фактически заказными системами, а не тиражным продуктом. Более точное соответствие реальной производственной среде важнее незначительной экономии на разработке программных решений. В любом случае даже одна предотвращенная авария окупает проект внедрения виртуальных тренажеров на предприятии многократно, на тысячи и десятки тысяч процентов.

Представители российских предприятий пробуют (тестируют, осматривают…) решения ООО «Дженерал Ви Ар»

Эксперты ООО «Дженерал Ви Ар» совместно со специалистами предприятий выяснили, что обучение с помощью виртуальной реальности выгодно отличается от традиционного обучения. Благодаря полной симуляции производственной среды обучаемый может не только получать информацию, как это происходит сейчас – чтение инструкций и прохождение обычного обучения, но и вырабатывать моторные навыки. Виртуальная симуляция может быть повторена нужное количество раз без какого-либо риска для учащегося или производственного процесса. Российскими учеными доказано, что помимо выработки моторных навыков более эффективно (в 1,96 раза) используется образная память, что является потрясающим результатом.

Все эти факторы складываются и дают увеличение эффективности обучения (по данным тестов) в полтора-два раза, а также до десятикратного сокращения времени выполнения первой операции при одновременном сокращении количества ошибок.

Пионером таких решений стала Австралия, имеющая хороший задел в области информационных технологий. На этот раз речь идет не только о росте производительности труда, но и о предотвращении техногенных аварий, сохранении человеческих жизней. Такие технологии должны стать важной частью инфраструктуры по обеспечению промышленной безопасности и охране труда на современном предприятии.

Австралийские горняки (400 человек), прошедшие обучение с помощью виртуальной реальности, заявляют: «Это крайне важно, потому что отрасль (горнодобывающая. – Прим. авт.) составляет огромную часть австралийской экономики. Мы хотим найти лучший способ обучения в среде с высоким уровнем риска, чтобы все горняки в конце рабочего дня возвращались домой»[5].

Эксперты также провели исследования 25 учебных сессий с использованием виртуальной реальности. Почти 87% горняков сказали, что они были «относительно успешными» или «очень успешными» после завершения тренинга. 90% обучаемых отметили, что обучение на базе VR-технологий было «полезно» или «очень полезно» для развития их навыков.

В России очень немного компаний занимается разработкой профессиональных производственных тренажеров в части охраны труда и промышленной безопасности, отработки ПЛАС и ПМЛА. Для усиления своих позиций ООО «Дженерал Ви Ар» помогает партнерам, которые специализируются на обучении и консалтинге по ОТиПБ, создавать не только технически совершенные, но и выверенные методически тренажерные комплексы.

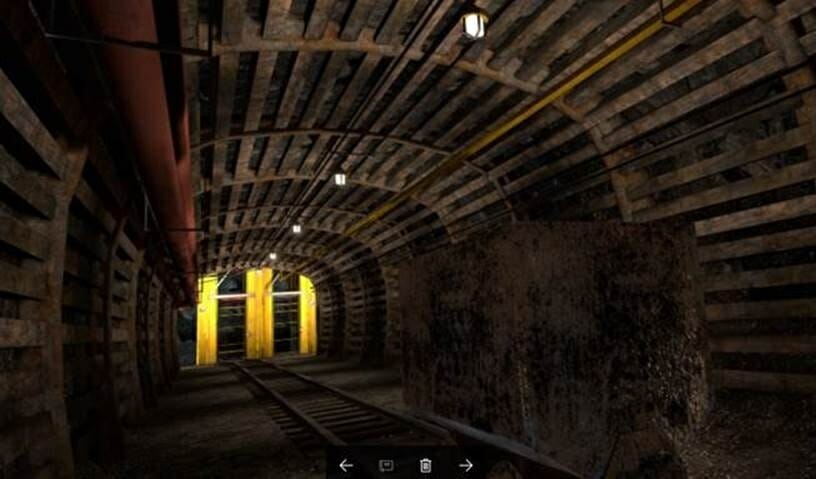

Пример отечественного виртуального тренажера для горной промышленности

Вместо заключения

Интерес к технологиям Индустрии 4.0 сегодня очень высок, но зачастую люди не представляют, какие шаги в этом направлении нужно предпринимать. Нам очень хотелось бы, чтобы отечественная промышленность одной из первых в мире начала использовать AR/VR-технологии, поэтому мы подготовили специальную анкету, которая позволяет структурировать информацию и сформулировать конкретное направление действий. Поэтому первый шаг – запросить в нашей компании анкету.

Анатолий Суздальцев ведет демонстрацию решений

Второй шаг, который занимает у специалистов 2–3 часа, – заполнение анкеты. На данном этапе можно оценить уровень мотивации: если заполненная анкета быстро возвращается к нам, это верный признак того, что на предприятии действительно заинтересованы во внедрении технологий Индустрии 4.0.

Третий шаг мы обычно проходим вместе – наши специалисты готовят концепцию проекта и обсуждают ее с экспертами предприятия. Стороны вносят коррективы, делятся опытом. В ходе рабочей встречи все получают конкретный контур решения и план действий. Только такими действиями можно обеспечить быстрое и эффективное внедрение новых технологий в нашей промышленности.

[1] По данным статьи HBR «Augmented Reality Is Already Improving Worker Performance», Magid Abraham и Marco Annunziata.

[2] По данным пресс-релиза AGCO «AGCO innovations in manufacturing with glass».

[3] По данным статьи Multichannel Merchant «DHL Supply Chain Growing Use of Augmented Reality Glasses», Mike O’Brien.

[4] По данным статей Gartner «Augmented Reality: Enabling Digital Business With an Immersive Interface», Tuong Nguyen, и «Transform Business Outcomes With Immersive Technology», Amy Forni.

[5] Australian Mining, «Mine safety training turns to virtual reality», Vicky Validakis.