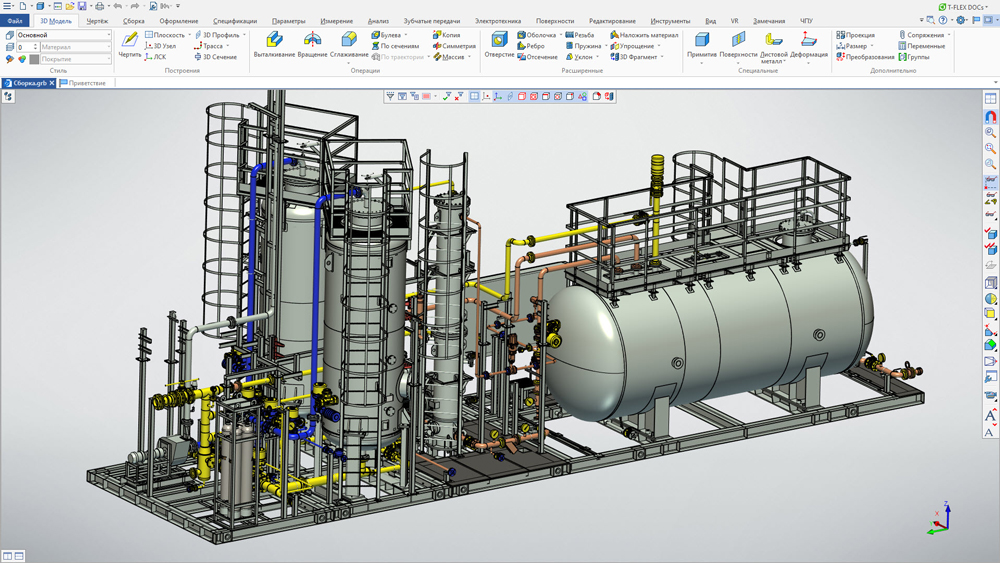

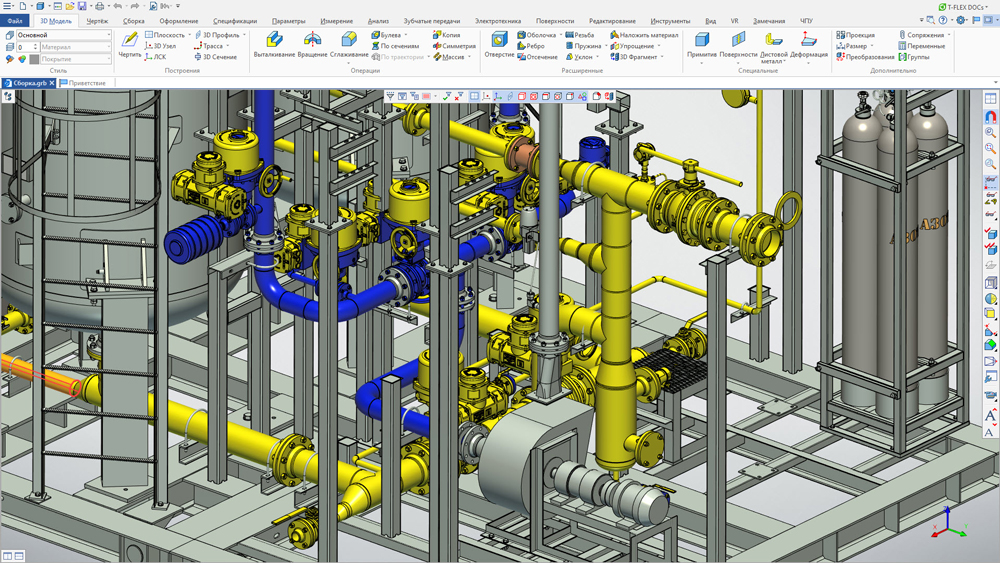

Итоги конкурса 3D моделирования и инженерных проектов «Компетенция САПР 2021» уже были подведены. Безусловно, самым запоминающимся проектом, одержавшим победу в номинации «Эксперт», стала сборочная модель установки рекуперации паров углеродно-вакуумной адсорбции УРП типа УУВА-02-Д (рис.1,2). Содержащая более 18 000 тел модель отличается высокой степенью детализации, а с её помощью создана и смонтирована реальная работающая установка. Проект полностью выполнен в T-FLEX CAD с применением ключевых возможностей системы. По этой причине мы попросили автора проекта – Медведева Александра Сергеевича, инженера-конструктора ООО «БорМаш» – детальнее рассказать о работе установки, а также о процессе проектирования сборки в T-FLEX CAD.

ООО «БорМаш» — современное, динамично развивающееся предприятие, основной деятельностью которого является проектирование, производство, шефмонтаж и обслуживание аппаратов воздушного охлаждения, кожухотрубчатых теплообменников, емкостного, колонного и фильтрационного оборудования.

Рис. 1 – Модель установки рекуперации паров

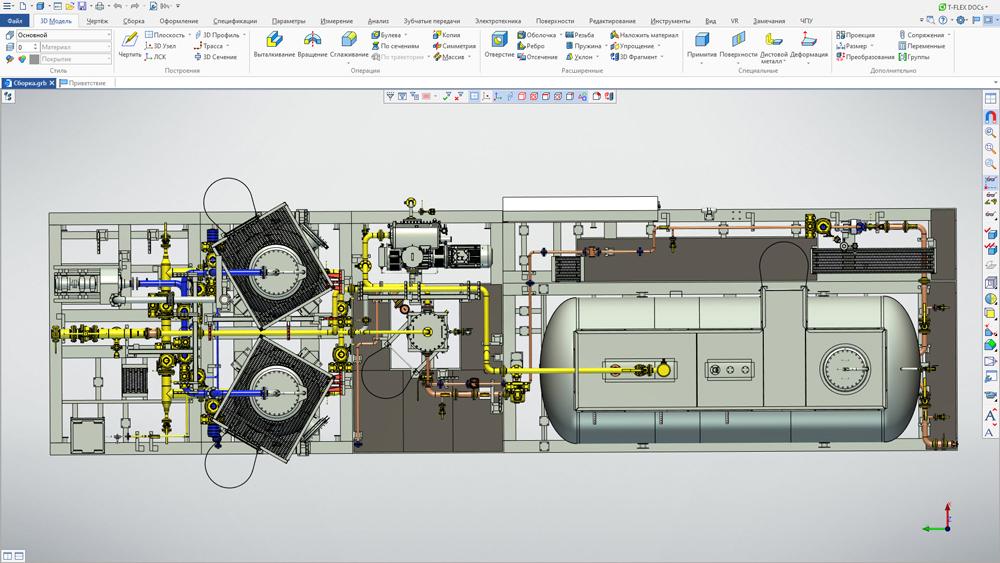

Рис. 2 – Модель установки рекуперации паров (вид сверху)

Принцип действия установки рекуперации паров

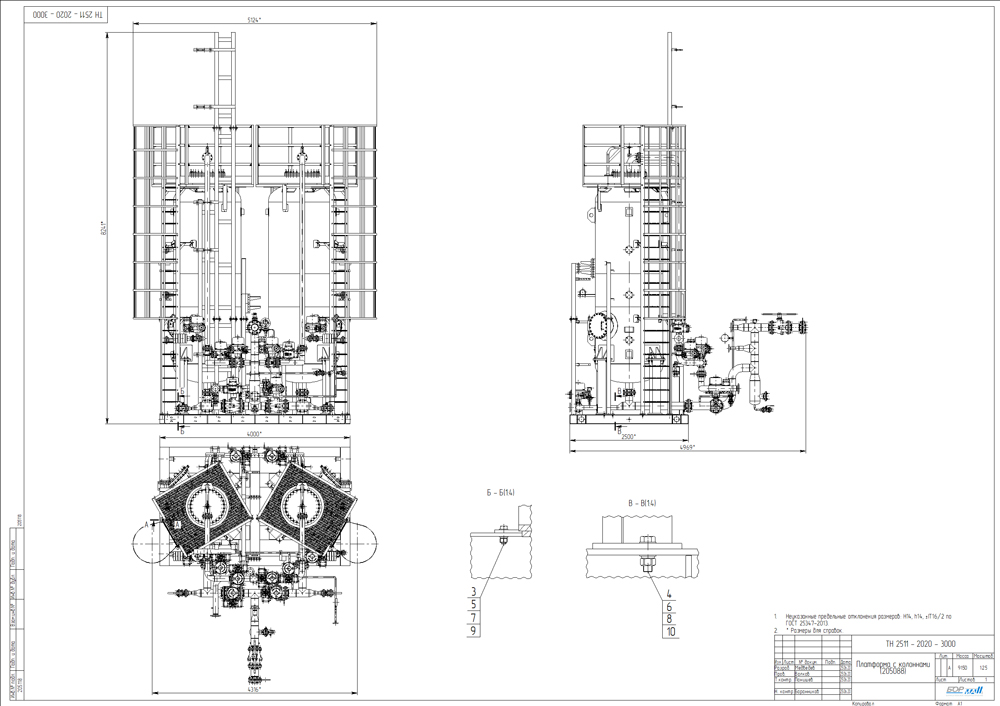

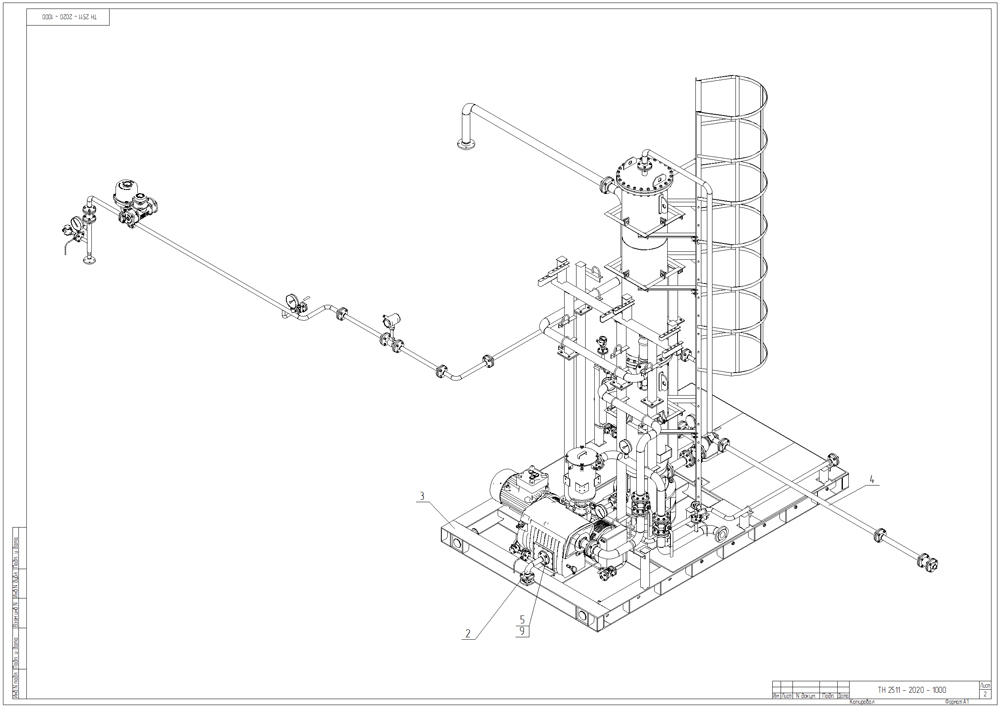

Данный проект появился благодаря заказу одного из нефтеперерабатывающих заводов России. Установка, предназначенная для рекуперации паров при производстве автомобильных бензинов, позволяет сократить потери нефтепродукта, а также уменьшить выбросы вредных веществ (рис. 3).

Рис. 3 — Общий вид платформы с колоннами, лестницами и площадками обслуживания с габаритными размерами.

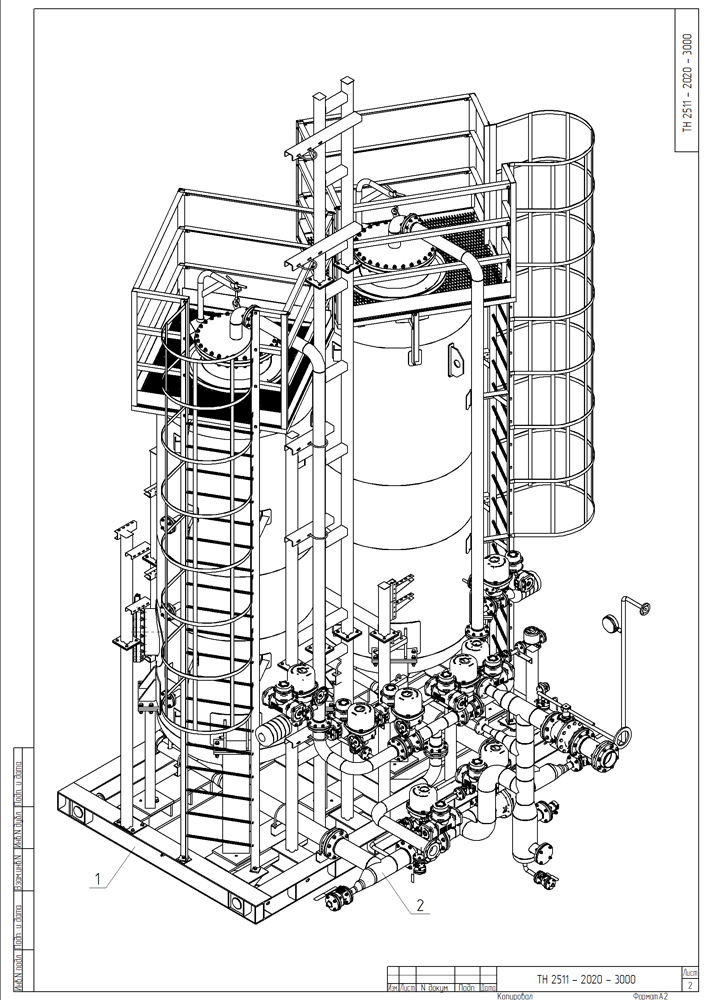

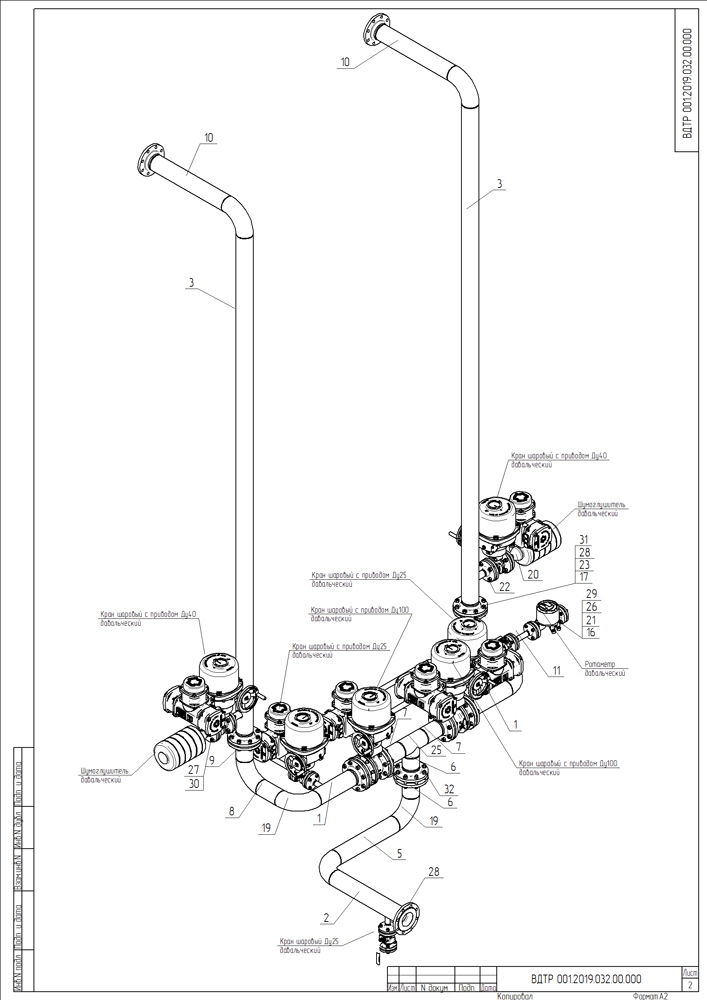

Она состоит из резервуара РГС, адсорберов, абсорбционной колонны, трубопроводной обвязки данных аппаратов (рис. 4), запорно-регулирующей арматуры, автоматики управления и приборов КИПиА (рис. 5).

Рис. 4 — Трубопроводная обвязка колонн с лестницами и площадками обслуживания. Показана изометрическая проекция для большей наглядности и понятия конструкции аппарата.

Рис. 5 — Фрагмент трубопроводной обвязки установки с элементами запорно-регулирующей арматуры, приводами шаровых кранов, приборами КИПиА.

Суть данной УРП, работающей по технологии адсорбции, заключается в поглощении образующихся при хранении и транспортировке паров углеводородов (адсорбата) на поверхности твёрдых поглотителей (адсорбента). Как правило, в качестве адсорбента для углеводородов применяют активированный уголь.

Так как при хранении и транспортировке углеводородов всегда возникает паровоздушная смесь (смесь воздуха и паров углеводородов), то первоначальная задача УРП адсорбционного типа – разделить воздух и пары углеводородов. Это происходит в емкостях, заполненных активированным углем. Чаще всего в УРП применяют пару фильтров для последовательной работы – один в режиме поглощения, второй в режиме регенерации.

При прохождении газовоздушной смеси потоком снизу-вверх через емкость с углем на поверхности угля абсорбируются углеводороды. В это время часть чистого воздуха проходит фильтрацию и выходит через трубопровод в атмосферу.

Активированный уголь насыщается углеводородами до определенного уровня, а затем фильтр с насыщенным парами углеводородов переводится в режим регенерации. Поглощение паров углеводородов, поступающих в УРП, продолжается при помощи второй емкости с углем.

Регенерация угля производится посредством вакуума, для создания которого в системе УРП применяются разнотипные вакуумные насосы. При регенерации угля в угольном фильтре посредством вакуумной системы (рис.6) освобождённые с поверхности адсорбента уже концентрированные пары углеводородов переносятся в абсорбционную колонну. В колонне пары углеводородов орошаются встречным потоком свежего абсорбента (автомобильный бензин), поглощаются им и отводятся в емкость сбора абсорбента.

Рис. 6 — Платформа с абсорбером и вакуумным насосом, предназначенным для регенерации активированного угля и переноса паров углеводородов в абсорбционную колонну.

Проектирование

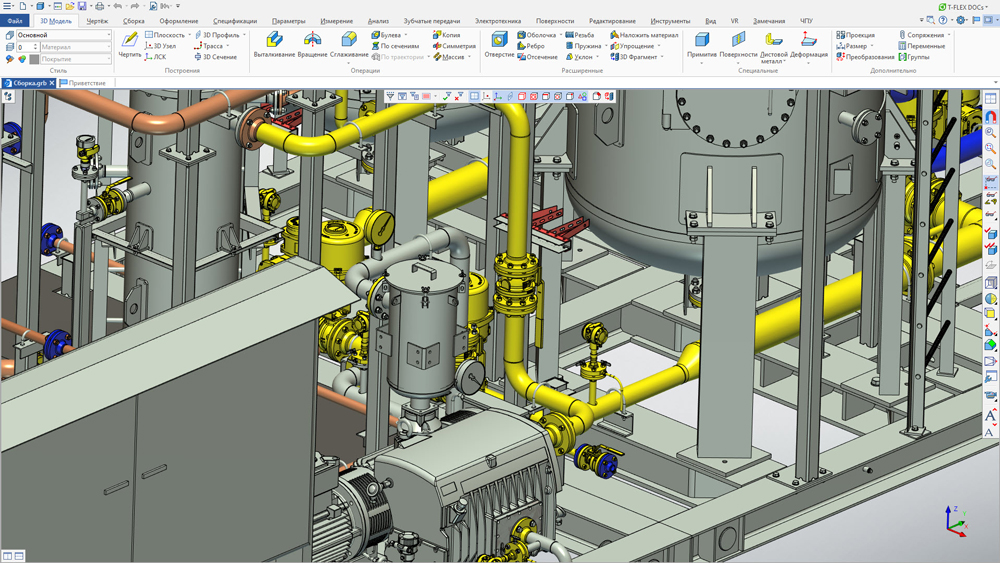

При разработке данной модели в полной мере использовались все преимущества системы T-FLEX CAD, при этом параметрические возможности системы оказались наиболее значимыми для проекта (рис.7).

Рис. 7 — Доработанная специалистами ООО «БорМаш» 3D модель фланца с учетом диаметров присоединительных трубопроводов и типа сварного шва в зависимости от условного прохода фланца.

Благодаря параметризации предприятие смогло разработать всю необходимую для производства конструкторскую документацию, а также изготовить данное оборудование в очень сжатые сроки. От старта работы до выдачи пакета РКД для производства прошло чуть больше 1,5 месяцев (рис.8). Разработать проект так быстро стало возможным в основном благодаря гибкому функционалу T-FLEX CAD, позволяющему настроить систему под конкретные нужды каждого пользователя. Так, в части параметризации не было почти никаких ограничений.

Рис. 8 – Фотографии установки, смонтированной по 3D модели

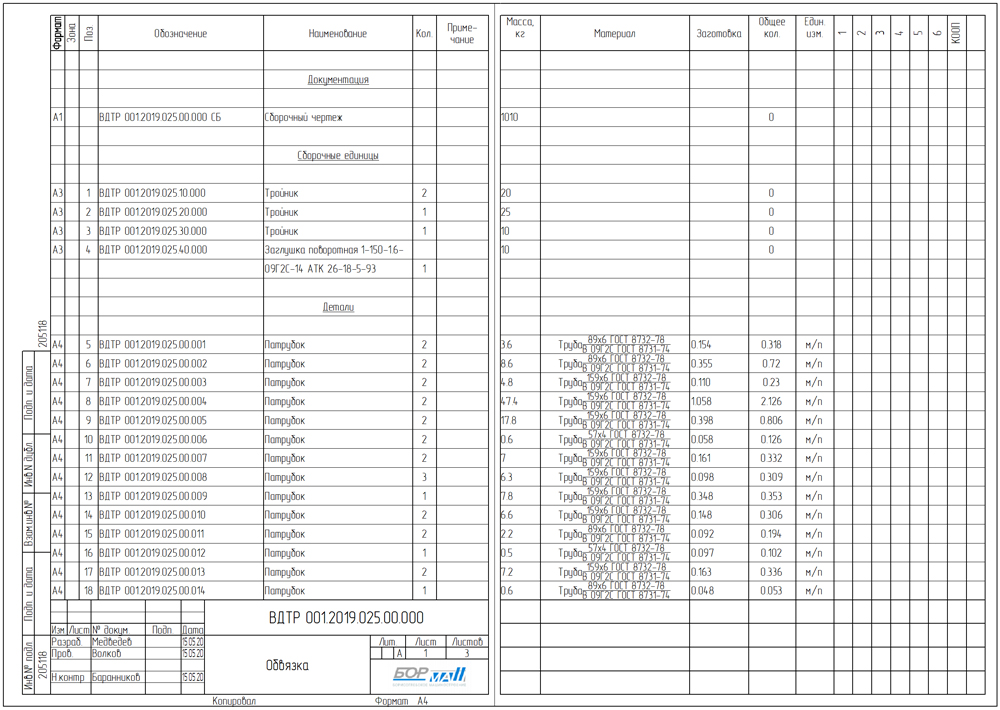

Все сборочные единицы имеют полный комплект деталировочных чертежей и спецификаций для производства (рис.9). Особенностью данного проекта является полная 3D модель установки со всеми деталями и узлами с максимальной детализацией, в том числе и приборы КИПиА (рис.10).

Рис. 9 — Доработанный прототип спецификации с учетом требований системы документооборота на ООО «БорМаш».

3D модели покупных изделий запрашивались у поставщиков или были созданы самостоятельно по реальным изделиям. В полной мере использовалась библиотека материалов и стандартных изделий T-FLEX CAD. Кроме того, на основе стандартных изделий были созданы детали и прототипы, необходимые на предприятии.

Рис. 10 – Детальная проработка 3D модели установки.

Рис. 11 – Детальная проработка 3D модели установки.

Данный тип оборудования изготавливался на ООО «БорМаш» впервые несмотря на более чем 20-летний опыт предприятия в производстве оборудования для нефтегазоперерабатывающей и добывающей, химической, металлургической, энергетической отраслей промышленности.

Для компании «Топ Системы» очень важно, что система конструкторского проектирования T-FLEX CAD помогла опытным сотрудникам предприятия выполнить проект в кратчайшие сроки! Желаем компании «БорМаш» успешных проектов и надеемся на дальнейшее сотрудничество.