Компания «Первый Бит» провела вебинар «Автоматизация производства в пищевой промышленности – от поля до прилавка». Эксперты рассказали, как повысить конкурентоспособность производственной компании за счет автоматизации процессов, использования данных и проектных технологий, поделились опытом реализации кейсов. Применение актуальных данных на производстве – один из способов повышения качества продукции и сокращения затрат. Благодаря этому можно анализировать производственные циклы, оптимизировать запасы и планирование производства.

«Автоматизируйтесь, внедряйте ПО и реализуйте проекты по цифровизации бизнеса» – с такими словами к участникам вебинара, представителям предприятий пищевой промышленности, обратился руководитель проектов компании «Первый Бит» Никита Климов. Рассчитывать на получение долгосрочного конкурентного преимущества можно только при использовании информационных технологий – прежде всего данных, которые специалисты не устают называть «новой нефтью».

«Автоматизируйтесь, внедряйте ПО и реализуйте проекты по цифровизации бизнеса» – с такими словами к участникам вебинара, представителям предприятий пищевой промышленности, обратился руководитель проектов компании «Первый Бит» Никита Климов. Рассчитывать на получение долгосрочного конкурентного преимущества можно только при использовании информационных технологий – прежде всего данных, которые специалисты не устают называть «новой нефтью».

Лекала одни, результаты — разные

Предприятия отрасли производят одни и тот же продукт по одинаковым технологиям из сырья, закупленного нередко у одних и тех же поставщиков. Результаты работы зависят от того, насколько эффективно, экономично, логистически выверенно применяются технологии и ИТ-инструменты. Предприятия-лидеры собирают большой пул статистических данных, на основе которых формируются принимаемые решения. Важно не только то, как получают данные, но и как их обрабатывают и хранят.

Предприятия отрасли производят одни и тот же продукт по одинаковым технологиям из сырья, закупленного нередко у одних и тех же поставщиков. Результаты работы зависят от того, насколько эффективно, экономично, логистически выверенно применяются технологии и ИТ-инструменты. Предприятия-лидеры собирают большой пул статистических данных, на основе которых формируются принимаемые решения. Важно не только то, как получают данные, но и как их обрабатывают и хранят.

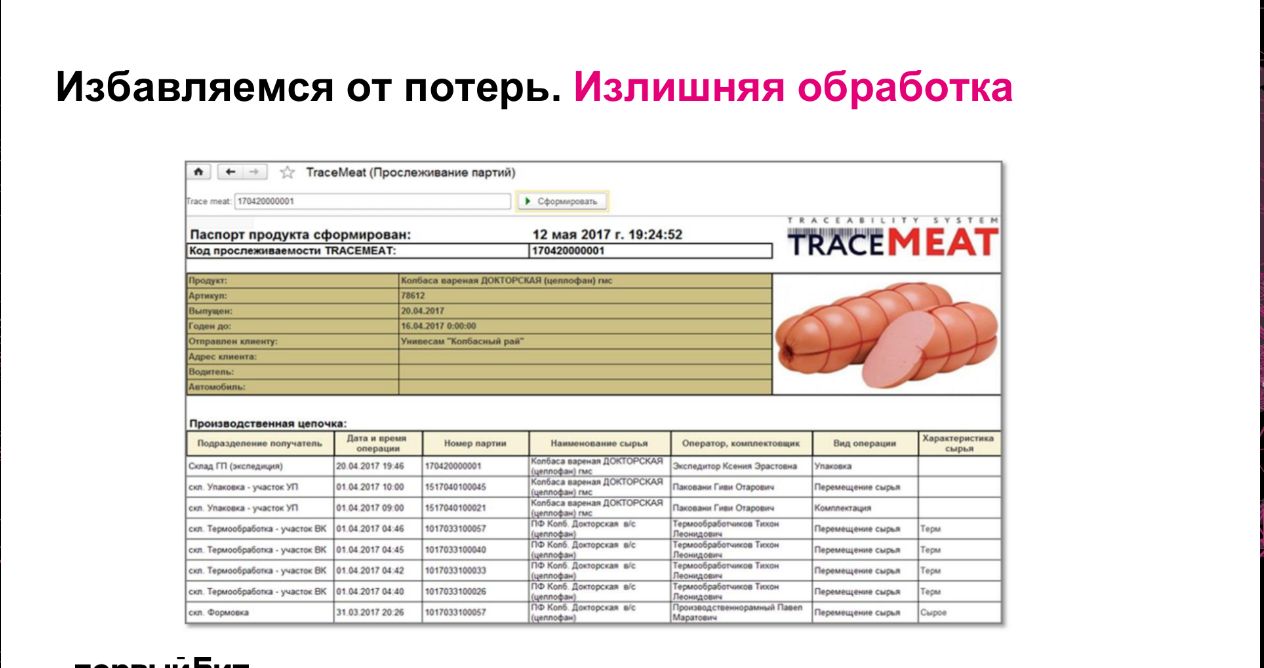

Компания «Первый Бит» пропагандирует возведение данных в культ. Эксперты рекомендуют учитывать все бизнес-процессы, что становится возможным при правильно внедренном ПО. Например, при формировании отгрузки готовой продукции важно регламентировать всевозможные детали, вплоть до того, какие палеты используются – одинарные или двойные, что представляет собой схема палетирования и т. д.

Данные, которые стекаются в учетную систему, позволяют установить точную себестоимость по каждому виду продукции на производстве. Первоначально преимущество выглядит скромным – 0,1% расходов на производство, но в итоге предприятие сможет формировать более точную себестоимость и оптимальную конечную цену продукции.

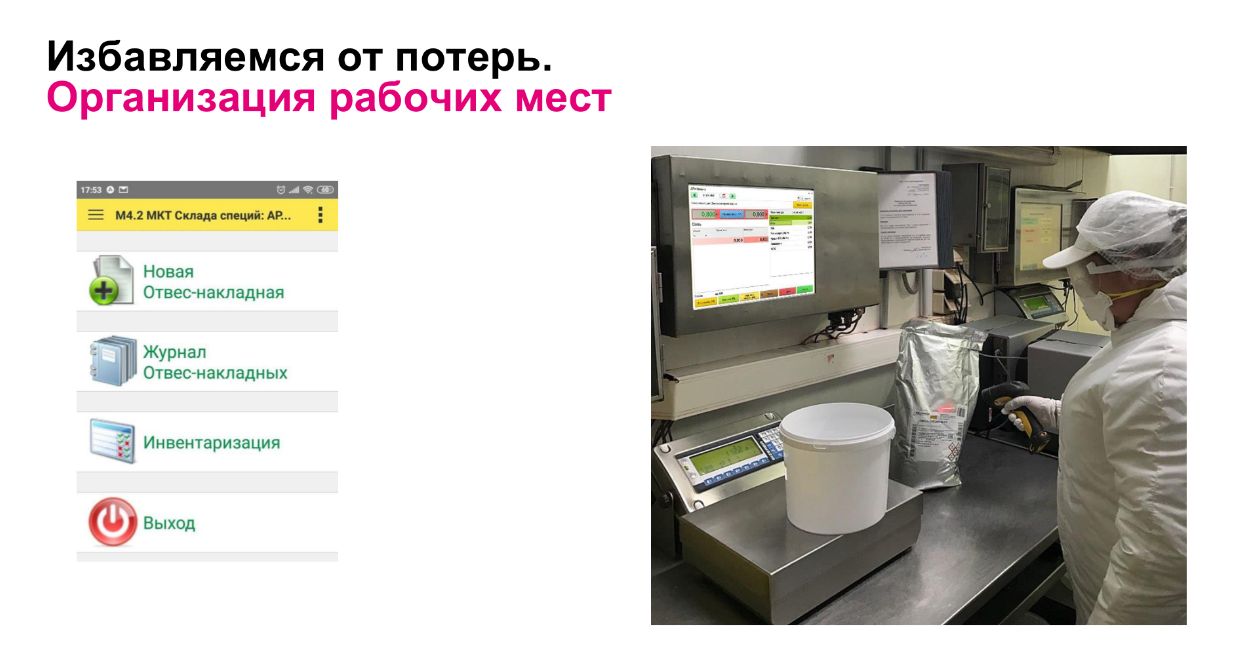

Внедрение ИТ-инструментов позволяет снизить влияние человеческого фактора на процессы производства, обеспечить актуальную информацию по расходу материалов, контроль за остатками в режиме онлайн.

Устойчивость к политическим потрясениям

Для сбора, учета и обработки данных эксперты рекомендуют использовать такие программные инструменты, как «1С: ERP», «1С: MES» и «1С: ТОиР», которые дают возможность оптимизировать работу предприятия, повысить производительность и обеспечить конкурентоспособность.

Для сбора, учета и обработки данных эксперты рекомендуют использовать такие программные инструменты, как «1С: ERP», «1С: MES» и «1С: ТОиР», которые дают возможность оптимизировать работу предприятия, повысить производительность и обеспечить конкурентоспособность.

Инструмент «1С: ERP» помогает с учетом складских запасов, закупками, отслеживанием поставок и планированием потребностей в материалах. Система обеспечивает эффективное управление запасами и сокращение потерь, повышает точность учета и улучшает планирование закупок.

Программный инструмент «1С: MES» объединяет данные о состоянии оборудования, материалах и рабочей силе, позволяя контролировать и управлять производственными процессами, рационально использовать ресурсы.

«1С: ТОиР» обеспечивает безаварийную работу оборудования и увеличивает срок его службы благодаря предотвращению поломок и крупных ремонтов. Регулярное обслуживание помогает снизить вероятность простоев, повысить эффективность и производительность оборудования, обеспечить безопасность работы.

Среди признаков эффективных ИТ-инструментов эксперты назвали интеграцию и централизацию данных. Объединение данных предприятия в одной системе или платформе упрощает доступ и обмен информацией между отделами и функциями. Если воспользоваться решениями и продуктами «1С», предприятие получит доступ к комплексу информационных систем с единым интерфейсом. При этом программные продукты постоянно обновляются согласно текущим законодательным требованиям и соответствуют лучшим мировым бизнес-практикам. Бесшовно интегрированные в ИТ-комплексе программы дополняют одна другую, могут быть изменены, доработаны квалифицированным подрядчиком с учетом бизнес-операций конкретного предприятия. Бесспорное преимущество отечественных программных продуктов в настоящее время в том, что они устойчивы к мировым политическим потрясениям.

Алгоритм подготовки

Большое внимание на вебинаре было уделено подготовке к дорогостоящим проектам. На начальном этапе эксперты рекомендуют определить цели автоматизации, которые необходимо достичь. Важно проанализировать текущие бизнес-процессы, выявить их слабые места и потенциальные сегменты для реализации различных проектов.

Большое внимание на вебинаре было уделено подготовке к дорогостоящим проектам. На начальном этапе эксперты рекомендуют определить цели автоматизации, которые необходимо достичь. Важно проанализировать текущие бизнес-процессы, выявить их слабые места и потенциальные сегменты для реализации различных проектов.

Как показывает опыт компании «Первый Бит», сейчас проектами автоматизации активно интересуются бизнес-единицы предприятий по самым разным причинам: нужна замена продуктам западных вендоров, которые ушли с российского рынка или отказали в техподдержке недавно внедренных решений, появился гособоронзаказ, сменился финансовый директор – надо строить более детальные бюджетные планы и т. д. Любая из поставленных целей имеет право на существование.

При этом следует учитывать, что внедрение учетных и иных систем – комплексный проект, который затрагивает все бизнес-процессы предприятия. Чем большее количество служб департаментов, филиалов компании интегрировано в процесс внедрения ИТ-системы, тем выше ее эффективность.

До начала реализации проекта важно заручиться поддержкой руководства предприятия, чтобы была возможность при необходимости волевым усилием, директивно решать актуальные вопросы. Иначе, как показывает практика, проект «забуксует» или будет саботироваться. По словам эксперта, «например, бухгалтерия будет спорить с продажами о том, кто должен контролировать дебиторскую задолженность клиентов. Закупщики будут прятаться по кабинетам, поскольку прозрачная плановая система закупок им не нужна – у них «все в голове». Производство будет доказывать продажникам, что они не могут составить полноценный план производства, если у них нет полноценного плана продаж».

Подобные вопросы поднимаются и решаются на стадии проектирования учетной системы. Если не получается находить ответы оперативно, решение, как правило, откладывается, а сроки проекта затягиваются.

Реализация проекта стоит денег. Предварительные затраты следует вносить в бюджетные планы. В компании «Первый Бит» рекомендуют ознакомиться с рыночными ценами на продукты и работы, а при формировании примерной стоимости будущего проекта отталкиваться от 50–100 тыс. руб. за одно автоматизированное рабочее место.

Реализация проекта стоит денег. Предварительные затраты следует вносить в бюджетные планы. В компании «Первый Бит» рекомендуют ознакомиться с рыночными ценами на продукты и работы, а при формировании примерной стоимости будущего проекта отталкиваться от 50–100 тыс. руб. за одно автоматизированное рабочее место.

На следующем этапе подготовки к проекту нужно выбрать программное решение, определить функциональность, которая будет использоваться для автоматизации производства.

Еще один подготовительный этап состоит из формирования проектной команды внутри предприятия. По возможности курировать проект должны представители топ-менеджмента. В любом случае предприятие обязано определить внутреннего руководителя проекта.

После этого можно приступать к планированию бюджетов, соотнести финансовые и стратегические планы предприятия, сформировать предварительный бюджет проекта.

Трудности, методология, эффект

Один из эффектов от реализации проектов автоматизации – увеличение объема выпускаемой продукции (до 10%). Эксперты подчеркнули, что проекты цифровой трансформации несут в себе дополнительные возможности по реорганизации и реструктуризации бизнеса, оптимизации управленческой отчетности и т. д.

В качестве методологии внедрения программных инструментов в компании «Первый Бит» используют гибкий Agile (быстро и чуть дешевле) и классический Waterfall (подходит для крупных компаний, где план коммуникаций сложный, много согласований, низкая скорость принятия решений, работа ведется на основе техзадания).

При реализации таких проектов на предприятиях пищевой промышленности не обходится без трудностей. Часть из них обусловлены тем, что четкие требования к системе не сформулированы, основные потенциальные пользователи исключены из процесса принятия решений, не удается правильно выбрать между облачным и локальным программным обеспечением, неверно рассчитан бюджет, группа внедрения испытывает нехватку инвестиций или поддержки. Случается, что предприятие не готово к изменениям, которые несет с собой реализация подобных проектов, и компания поспешно берется на выполнение работ по внедрению.

Архитектура и пример внедрения

На вебинаре был приведен пример реализации архитектуры проекта. На первом уровне АСУ ТП – технологическое управление (оборудование), на втором – «1С: MES» в качестве оперативного контура (сбор и выгрузка данных с производственных и складских цехов), на третьем – «1С: ERP» (финансы, бухгалтерия, кадры), на четвертом – внедрение BI-системы, обеспечивающей умный анализ данных с адаптивным интерфейсом, гибкую систему фильтрации и возможность создания персонализированных отчетов.

Эксперты представили кейс внедрения на примере автоматизации кадрового учета для компании «БАХТ», которая выбрала решение «1С: Мясопереработка MES. Модуль для 1С: ERP». Задачами и целями проекта стали автоматизация сбора и обработки оперативной и технологической информации в местах ее возникновения, передача ее в онлайн-режиме в учетную систему; обеспечение контроля товарных остатков на внешних и внутренних складах; контроль производства готовой продукции на предмет брака и стабильности параметров качества; сбор количественных данных о выработке персонала для начисления сдельной оплаты труда; автоматизация оперативного учета для повышения скорости комплектации и отгрузки готовой продукции.

В рамках проекта специалисты компании «Первый Бит» оказывали услуги по оптимизации производственного процесса, выполняли задачи по адаптации и технической реализации учетных задач в новой системе.

В результате внедрения решения заказчик смог увеличить объем отгруженной продукции, сократить время сборки заказа благодаря автоматизации и оборудованию построенного склада готовой продукции. Удалось свести к минимуму влияние человеческого фактора, обеспечить контроль за выработкой, реализовать учет движения материальных ценностей, выполнения производственных операций и контроль остатков на складах и участках производства в реальном времени. Наряду с этим была обеспечена возможность контроля рецептуры при составлении комплектов мясосырья и специй, автоматизированы более 30 уникальных контрольных точек и рабочие места мастеров цехов.