Если вы полагаете, что мир нельзя изменить, это лишь означает, что вы не один из тех, кто его изменит.

Креативность – это значит взять известные элементы и соединить их уникальным образом.

Жак Фреско

|

|

В эпиграфе к статье мы не случайно привели суждения замечательного производственного инженера, дизайнера и футуролога Жака Фреско, известного основанием организации «Проект Венера». Цель структуры – создание закрытой территории с общественным строем на базе ресурсоориентированной экономической модели, основанной на применении технических и технологических решений. Современный мир переживает серьезные перемены, причем не только политические, социальные, но и промышленные, которые во многом обусловлены концепцией Индустрии 4.0. Неотъемлемым физическим атрибутом промышленных перемен является оборудование для 3D-печати в составе фабрик будущего.

Современный разработчик интеллектуальной продукции осознает или верит в мировой тренд новой технологической революции – ведь потребитель требует удобства, скорости, вариативности, логистической близости получения конечной продукции. Соответствие формирующимся требованиям Индустрии 4.0 – это своеобразный вызов производственникам, не готовым потерять свой бизнес из-за инерционности и зашоренного восприятия экономической модели будущего. Конкуренция за лояльного клиента среди промышленников дает «топливо» для инноваций. А инновации, в свою очередь, обеспечивают постоянное развитие производственных технологий, причем сразу в нескольких направлениях.

Согласно Йозефу Шумпетеру, можно выделить пять типов инноваций, связанных между собой и подталкивающих друг друга во взаимном развитии: инновации в материалы, продукты, технологические процессы, рынки и бизнес-процессы. Значительное продвижение хотя бы в двух направлениях из пяти обеспечивает стремительное развитие рыночной экономики и приближает смену технологического уклада. Аддитивные технологии меняют мир во всех пяти направлениях, поэтому они на 100% инновационны и революционны.

По утверждению аналитиков Gartner, технология становится определяющей, когда более 20% компаний соответствующего сектора экономики начинают ее использовать. В области аддитивных технологий этот рубеж вот-вот будет пройден, причем сразу в пяти направлениях.

Объем продаж 3D-принтеров стремительно растет и приближается к объему продаж роботов и промышленной автоматики (сейчас около 25%). Из средства ускорения разработки (о чем говорит первое определение этого класса оборудования – «устройства быстрого прототипирования») 3D-принтеры становятся полноправными и полновесными средствами промышленного производства, определяя дальнейшие инновации по пяти направлениям, что в ближайшие годы изменит экономику развитых стран.

Тем не менее мы еще далеки от активного потребления промышленных 3D-принтеров по причине неготовности предприятий переосмыслить, «реинжинирить» свое производство, поставить на рельсы умных технологий. Безусловно, это сложно, а зачастую при имеющемся кадровом составе – почти невозможно. Нужна опытная команда, способная с системным инженерным подходом реализовать сложные проекты, соответствующие инвестиции. Такое под силу лишь не многим, даже крупным зарубежным компаниям, а в нашей стране это сделать еще сложнее. Однако в России не хотят отставать от западных разработок и инвестируют в научный потенциал, программные решения, а также оборудование полного цикла аддитивного и «околоаддитивного» производства. Например, группа «Технет» Национальной технологической инициативы с Санкт-Петербургским политехническим университетом, НПО «Сатурн», «Сколтех» и другими активно развивает концепции цифровых, «умных» и виртуальных фабрик будущего, чтобы отмоделировать и получить в реальности площадки цифрового проектирования и моделирования продукции нового поколения. Мощная государственная поддержка проекта, а также состав заслуженных и опытных экспертов внушают определенный оптимизм.

Ну а пока Россия с переменным успехом ведет разработку и опытную эксплуатацию обсуждаемых систем, западные компании всерьез взялись за промышленную реализацию фабрик будущего в контексте аддитивного производства. Что им удается и как? Первое, что осваивает любая компания, предлагающая промышленные аддитивные системы или доступные 3D-принтеры, конечно, сама технология и линейка отдельных устройств. К слову, на данный момент коммерчески успешных промышленных технологий не так много: SLA, FDM, SLS, DMLS/SLM, EBM, LMD/DED/LENS, EBAM, PJP, DLP, Inkjet.

Отработали технологию, предложили оборудование с требуемыми размерами моделирования, материалами, производительностью – получили армию лояльных клиентов в лице частных лиц, вузов, участников НИИР, предприятий, клиник, сервисных бюро. Не будем говорить о совершенствовании систем – это процесс обязательный и постоянный.

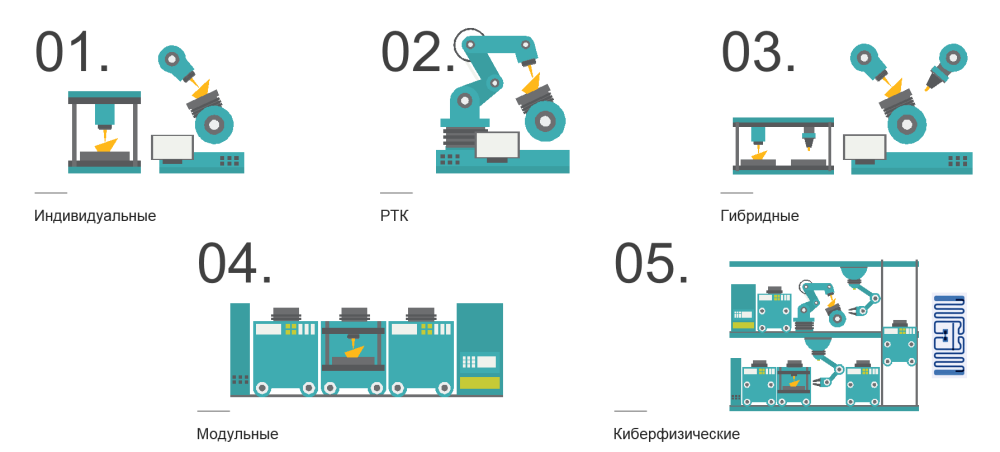

Следующий шаг развития оборудования, если разработчик готов иметь дело с серийными производствами, – создание установок для автоматизированного или роботизированного производства. Ну а здесь уже без организации производства с автоматизированными комплексами, гибкими производственными системами (ГПС) с широким набором конфигураций или киберфизических систем не обойтись (рис. 1).

Отдельного внимания заслуживает вопрос цифрового обеспечения рабочего процесса с использованием аддитивных технологий. Например, проектирование деталей специально под аддитивное производство DfAM (англ. Design for Additive Manufacturing) находится на ранней стадии развития. Специалистам, отвечающим за процессы работы с технологиями 3D-печати, приходится практически вручную стыковать отдельные этапы и процессы: разработку изделий, инженерный анализ, оптимизацию конструкции, тепловые расчеты и т. п. Таким образом теряется время и велик риск появления ошибок. Стандарты существующих PLMрешений сейчас не готовы управлять информацией об аддитивных изделиях. Приблизить готовность производства к формату Индустрии 4.0 можно при синергии информационных и физических объектов. Это понимают разработчики промышленных систем и плотно сотрудничают с софтверными компаниями для реализации полноценной цифровой экосистемы будущего производства.

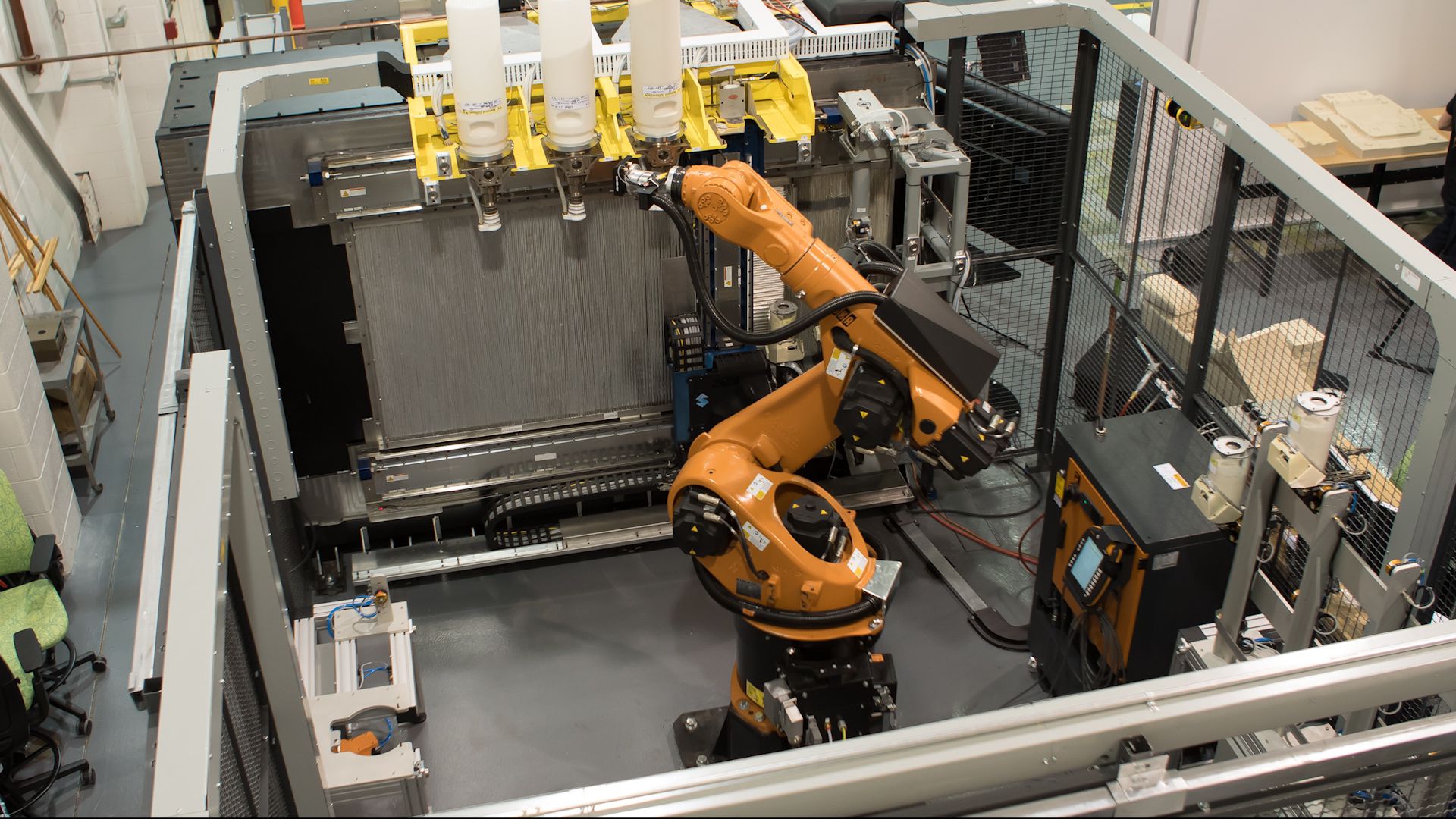

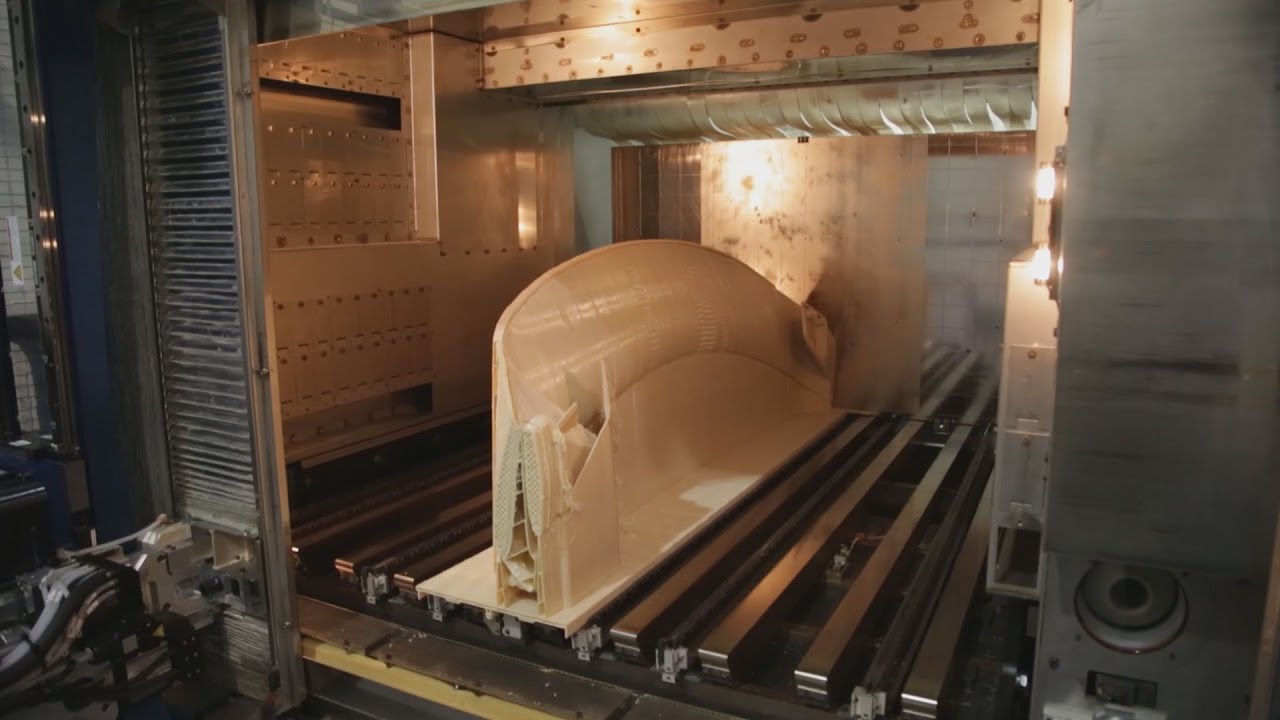

Специалисты компании Stratasys на протяжении нескольких лет успешно тестируют и апробируют новый класс автоматизированных устройств, так называемых демонстраторов Индустрии 4.0. Работы в этом направлении – хорошая иллюстрация того, как один из ведущих производителей аддитивного оборудования видит производство будущего. Например, демонстратор Infinite-Build 3D (H2000) позиционируется компанией для производства крупногабаритной оснастки и конечных изделий по FDM-технологии (рис. 2).

Устройство отличается высокой точностью, повторяемостью, скоростью (превосходит продвинутые установки Fortus технологии FDM в десять раз), возможностью построения изделий практически без ограничения по габаритам, а также мультиматериальным производством из гранулированных материалов (рис. 3, 4) с возможностью их замены на лету. Уже сейчас такие установки используются в Boeing и Ford Motor Company (рис. 5).

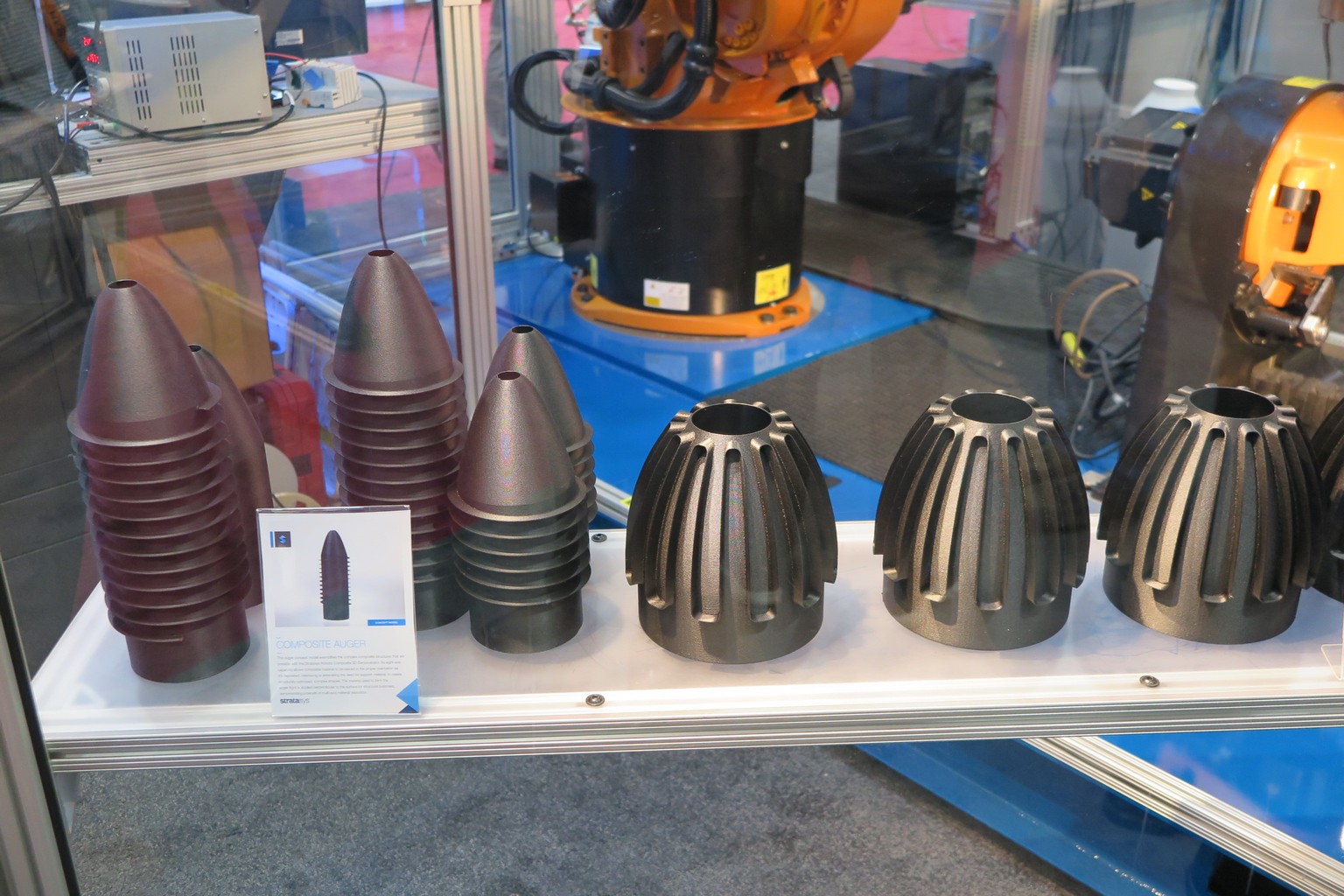

Второй многообещающий концепт компании Stratasys – демонстратор Robotic Composite 3D (рис. 7). Здесь уже используется гибридный метод изготовления деталей из композитных материалов (например, из угленаполненного Nylon 12), который считается одним из наиболее перспективных направлений развития технологий 3D-печати.

В ячейках замкнутого цикла одновременно будут применены аддитивные и субтрактивные технологии, а с функциями нормоконтроля справится специально запрограммированный для этого робот. Такое оборудование подходит для применения в авиационной, автомобильной промышленности для производства более легких деталей (рис. 8), для повышения топливной эффективности транспортных средств, а также в медицине и энергетике.

Еще один демонстратор Continuous Build (рис. 9) – пример масштабируемой платформы для любого типа производства: НИОКР, учебной практики, или производственного бизнеса. Платформа построена на основе ячеек-камер с индивидуальным облачным управлением. Такие устройства строятся в зависимости от предъявляемых к производству задач, начиная с исследовательских работ и заканчивая малосерийным многономенклатурным производством.

Здесь разработчики максимально близко подошли к воплощению концепции Индустрии 4.0: не зависимая от оператора, саморегулирующаяся облачная платформа, способная самостоятельно планировать задачи в зависимости от текущей загрузки каждой ячейки.

Автоматизированными решениями занимаются многие компании, например HP, ARBURG, 3D Systems, Coobx, Formlabs, Mass Portal, которые отдают предпочтение направлениям термопластиков и светоотверждаемых акриловых смол. По направлению автоматизации и роботизации производства предприятий, выпускающих оборудование для печати из металлопорошковых композиций, активно проявляют себя компании AddUp, Concept Laser, 3D Systems, EOS, Renishaw, SLM Solutions, Additive Industries, RPM (Okuma + Fastems + RPM), BeAM и др. Одни из них работают над модульными системами, которые могут взаимодействовать начиная с первичных работ по подготовке порошка и заканчивая термическими операциями по снятию напряжений в изделии и автоматическому или полуавтоматическому удалению поддержек. Другие активно развивают полностью закрытые системы с необходимым оборудованием, способные быстро разворачиваться в производственных помещениях.

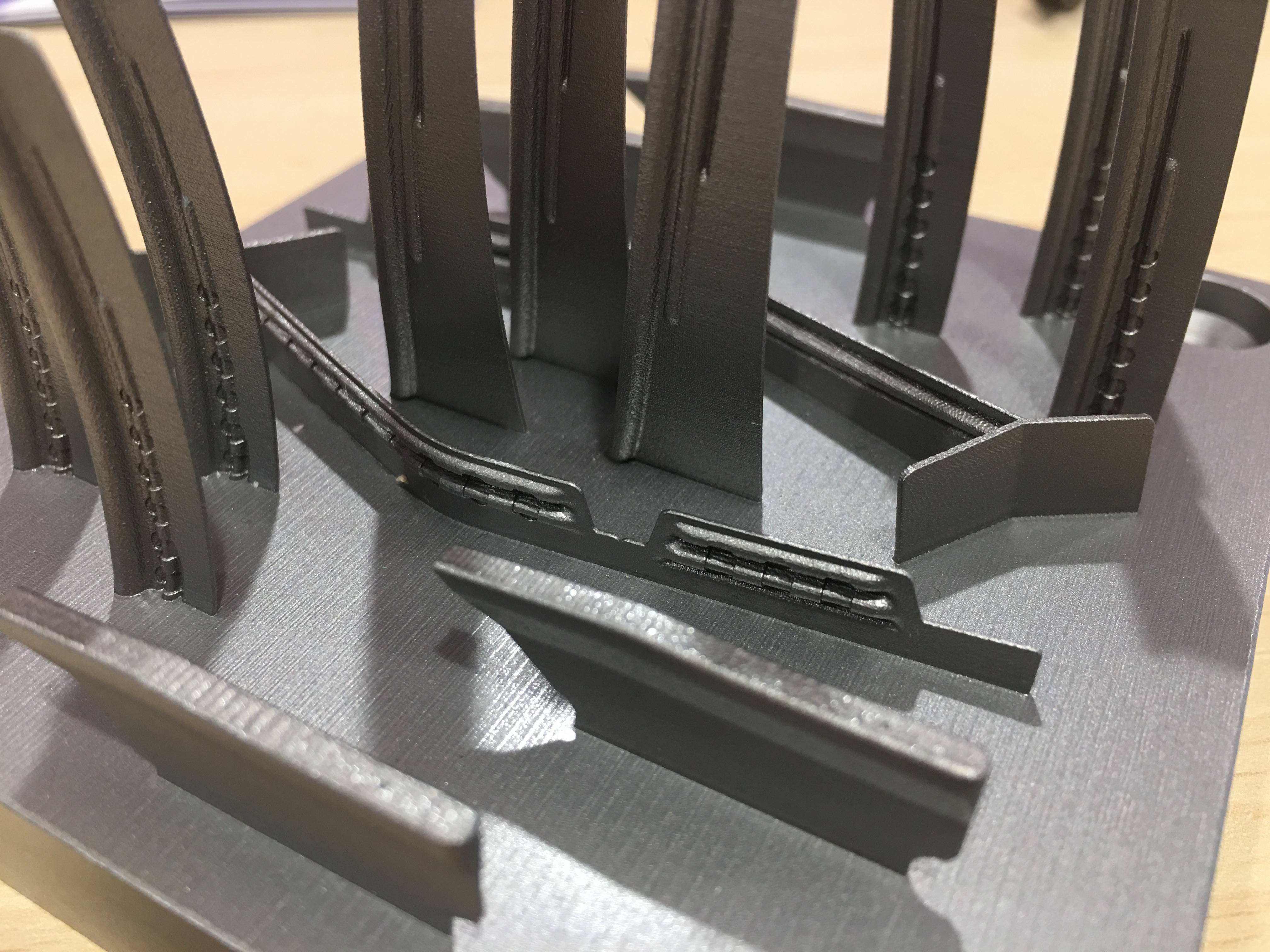

Например, производитель покрышек Michelin – одна из немногих компаний, которой на протяжении чуть более десяти лет удалось собрать по крупицам технологические решения и организовать автоматизированное серийное производство с применением аддитивных технологий. С 2000 г. производитель использует технологию селективного лазерного сплавления мелкодисперсного (6–8 мкм) порошка для 3D-печати ламелей для литейных форм, которые невозможно воспроизвести по традиционным технологиям (рис. 10). Это позволяет поднять качество конструкции оснастки и конечной продукции на недостижимый ранее уровень. За счет применения «напечатанных» ламелей оснастки тонкостенные внутренние канавки шин имеют сложный профиль, что положительно сказывается на их потребительских свойствах.

Целая линия 3D-принтеров работает в круглосуточном режиме, обеспечивая литейщиков шин CrossClimate одним млн ламелей в год. Угол печати без поддерживающих структур может составлять 15º (эти цифры по достоинству оценят специалисты по 3D-печати) именно благодаря использованию мелкодисперсных порошков.

По мнению разработчиков автоматизированной линии, сложнее всего было добиться высокой повторяемости результатов и надежности работы оборудования. Наряду с этим нужно было специально проектировать механизмы для взаимодействия разношерстных технологических модулей, программное обеспечение для подготовки, верификации данных, а также систему управления заказами и контроля. Реализовать подобное производство под силу только сплоченной команде энтузиастов, для которых справиться с подобной системно-инженерной задачей – дело профессиональной чести.

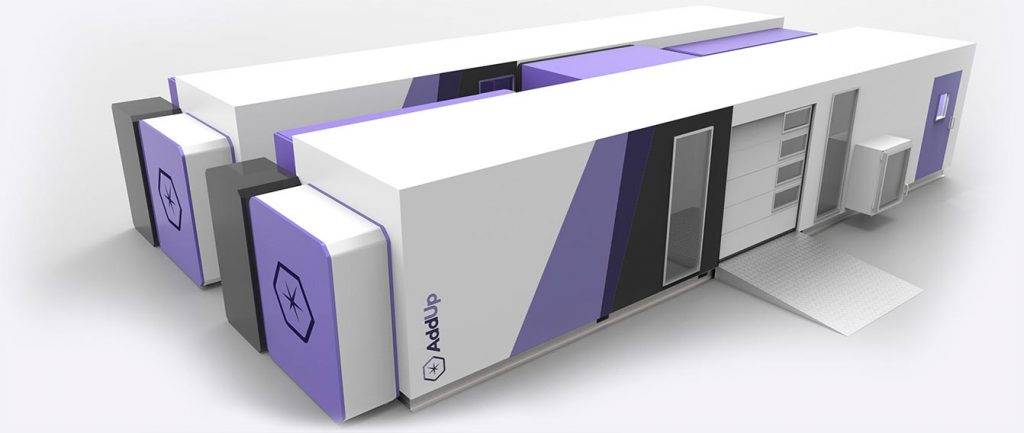

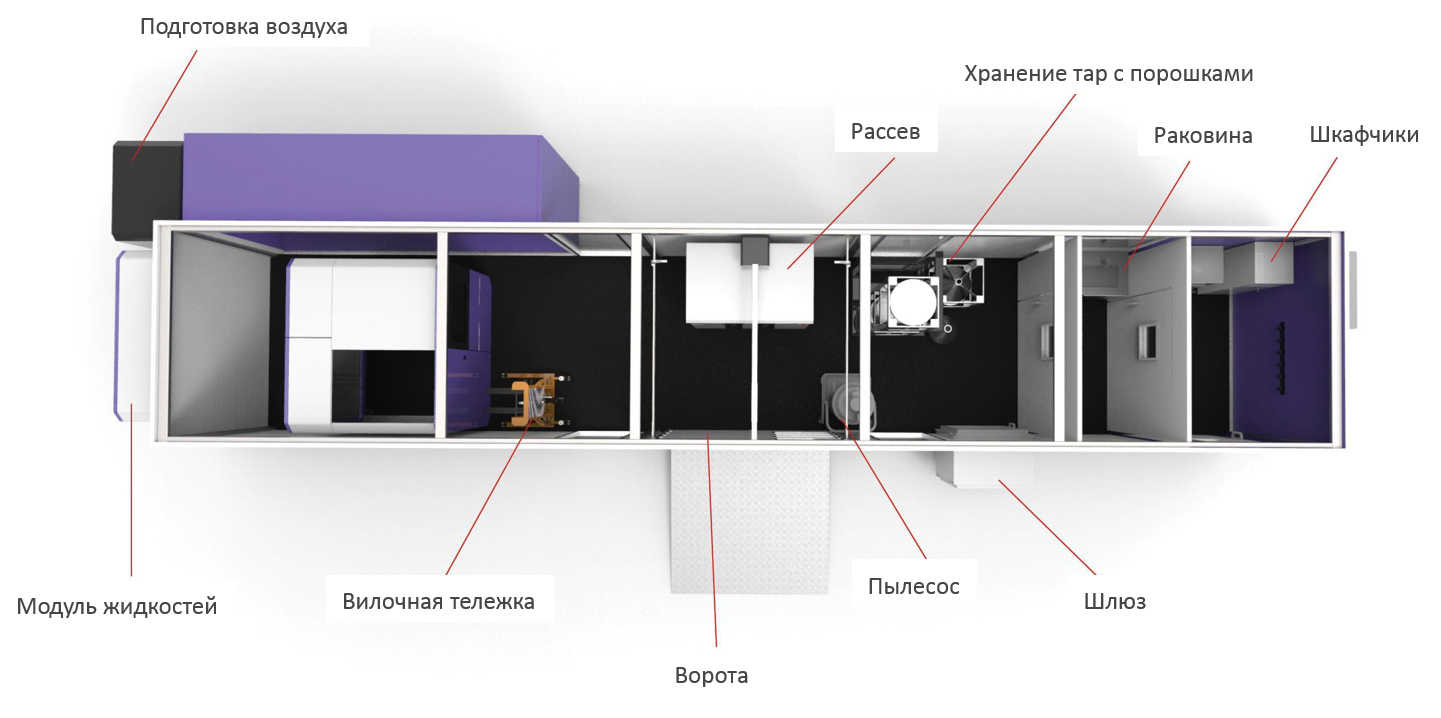

Опыт работы Michelin с аддитивными технологиями позволил создать в прошлом году совместное предприятие Fives Michelin Additive Solutions, которое разрабатывает и поставляет промышленные технические решения для 3D-печати под маркой AddUp. Одна из разработок представляет собой мобильную производственную систему FlexCare (рис. 11–12). Гибко конфигурируемая под требования технического задания заказчика система обеспечивает возможность организовать безопасное производство на основе мелкодисперсных металлопорошковых композиций в любом производственном помещении.

Что касается оценки степени зрелости 3D-печати, то компании-пионеры аддитивных технологии в настоящее время шлифуют свои решения и инвестируют в проекты по оснащению фабрик будущего. Решения, объединяющие ряд технологий, позволяют получить на выходе автономные многофункциональные ячейки или модульную цеховую архитектуру с возможностью быстрого изменения под рыночные условия.

Как известно, разработчики и последователи методологии Индустрии 4.0 выбирают передовые решения с ориентацией на цифровые технологии, а 3D-печать рассматривают в качестве драйвера физического изготовления продукции. Ведь любая технология для производства должна опираться на оборудование, а цифровая технология будущего – на оборудование будущего, отличительными признаками которого являются максимальная гибкость и ориентация на мелкосерийное производство большой номенклатуры, иными словами, на позаказное единичное производство.

При всех многочисленных преимуществах 3D-принтеры до сих пор лишь немногими компаниями воспринимаются как бизнес-инструмент, способный поменять подходы к технологии и качественно изменить конечную продукцию. Однако промышленный переворот, при котором аддитивное оборудование начнет вытеснять традиционное, произойдет уже в недалеком будущем.

Вокруг аддитивных технологий выстраивается уникальная экосистема полного цикла – от идеи до получения физического коммерческого продукта со своей системой логистики. Что касается разработки программных продуктов, в частности ПО, то компании Dassault Systemes, Siemens, Autodesk, Altair, MSC Software, ESI, Materialise и ряд других уже закладывают основы фабрик будущего. При этом следует учитывать, что пройдет не один год, прежде чем появится новая волна дизайнеров, конструкторов и инженеров, осознающих потенциал аддитивных технологий и использующих в работе возможности САПР. Создание виртуальных прототипов как производства, так и изделий позволит максимально точно прогнозировать функциональные качества изделий, процесс производства, неисправности оборудования, производственный брак, износ, эксплуатационные характеристики и многое другое.

Сегодня, когда у руководителей заводов и фабрик только начинает формироваться понимание концепции Индустрии 4.0, эксперты рекомендуют воспользоваться гибридным подходом к внедрению цифровых технологий. Преимущество предлагаемых методик – в сочетании сильных и слабых сторон аддитивных и субтрактивных технологий прототипа производства, превосходящего традиционное по ряду факторов. Тем, кто осознает преимущество производства с 3D-печатью (минимальный временной разрыв между капитальными расходами и получением продукции), предлагаются инструменты, доказавшие на практике свою эффективность. В этом уже смогли убедиться представители компаний среднего бизнеса и транснациональные корпорации. По данным экспертов, за сотую долю процента от стоимости металлургического завода можно получить сотую долю его мощности в виде 3D-принтера. Для руководителей производства это хорошая возможность быстро проверить эффективность инвестиций и при необходимости гибко нарастить мощность, а значит, сделать еще один шаг на пути к фабрике или производству будущего.