На вебинаре IBS эксперты рассказали, как повысить маржинальность непрерывного производства с помощью цифрового сервиса календарного планирования. Представители компании заострили внимание на секретах управления цепочками поставок и реализации процессов в сфере интегрированного бизнес-планирования. Поводом для мероприятия послужил выпуск первого релиза платформы «Планета. ИБП» с функциональностью продвинутого производственного планирования.

Уровни и горизонты

Группы процессов в сфере управления цепочками поставок подразделяются по уровню и горизонту планирования. Наверху процессы, которые относятся к стратегическому уровню на горизонте от двух до десяти лет (детализация планов ограничивается кварталами). На этом уровне определяются финансовое планирование и дизайн цепочки поставок.

Группы процессов в сфере управления цепочками поставок подразделяются по уровню и горизонту планирования. Наверху процессы, которые относятся к стратегическому уровню на горизонте от двух до десяти лет (детализация планов ограничивается кварталами). На этом уровне определяются финансовое планирование и дизайн цепочки поставок.

На тактическом уровне горизонт планирования составляет 12–18 месяцев, причем помесячно на уровне продуктовых категорий (групп SKU). Речь идет о планировании продаж и операций, цепи поставок, в рамках которых обращаются к оптимизационным алгоритмам для построения плана производства, закупки и перемещения.

Следующий – операционный – уровень планирования с горизонтом менее полугода. В данном случае формируются максимально детальные планы – по неделям, дням, охватывающее прогнозирование продаж, управление и оптимизацию промо, организацию производственного расписания. Данный блок процессов автоматизируется на базе систем класса APS (Advanced Planning & Scheduling). На этом же уровне выделяются блоки операционной логистики и BI-функциональность, которая в сфере управления цепочками поставок называется контрольной башней.

Сильные стороны команды направления управления цепями поставок во главе с Натальей Морозовой, по ее словам, – это методологическая поддержка заказчиков, мультивендорная экспертиза (с наличием собственных разработок, в частности, ноу-хау в сфере оптимизационных алгоритмов). Специалисты берутся за решение сложных интеграционных задач и реализацию комплексных проектов, требующих интеграции систем планирования и ERP-систем. При этом эксперты ориентируются на KPI, которые заказчик ставит перед собой в рамках процессов планирования.

Сильные стороны команды направления управления цепями поставок во главе с Натальей Морозовой, по ее словам, – это методологическая поддержка заказчиков, мультивендорная экспертиза (с наличием собственных разработок, в частности, ноу-хау в сфере оптимизационных алгоритмов). Специалисты берутся за решение сложных интеграционных задач и реализацию комплексных проектов, требующих интеграции систем планирования и ERP-систем. При этом эксперты ориентируются на KPI, которые заказчик ставит перед собой в рамках процессов планирования.

Дефицит мощностей

О технологиях производственного планирования рассказал эксперт по планированию производства компании IBS Андрей Кузьмищев. Интерес к таким решениям на рынке обусловлен тем, что бюджеты компаний ограничены, повышается конкуренция за ИТ-проекты. В настоящее время колоссальный дефицит производственных мощностей испытывают более половины промышленных предприятий в России. В 2024 г. мощности загружены на 80,9% – абсолютный исторический максимум, утверждает эксперт. Быстро нарастить их в нынешней геополитический ситуации затруднительно.

О технологиях производственного планирования рассказал эксперт по планированию производства компании IBS Андрей Кузьмищев. Интерес к таким решениям на рынке обусловлен тем, что бюджеты компаний ограничены, повышается конкуренция за ИТ-проекты. В настоящее время колоссальный дефицит производственных мощностей испытывают более половины промышленных предприятий в России. В 2024 г. мощности загружены на 80,9% – абсолютный исторический максимум, утверждает эксперт. Быстро нарастить их в нынешней геополитический ситуации затруднительно.

В то же время на большинстве рынков дефицит товарного предложения, что отражается в том числе на уровне инфляции. И на этом фоне дает о себе знать рекордная стоимость финансирования («деньги стали дорогими»). Финансовое давление на доходность компаний крайне высокое. Поэтому задача любой производственной компании сегодня – максимизировать доходность с единицы производственной мощности, пояснил Андрей Кузьмищев.

В то же время на большинстве рынков дефицит товарного предложения, что отражается в том числе на уровне инфляции. И на этом фоне дает о себе знать рекордная стоимость финансирования («деньги стали дорогими»). Финансовое давление на доходность компаний крайне высокое. Поэтому задача любой производственной компании сегодня – максимизировать доходность с единицы производственной мощности, пояснил Андрей Кузьмищев.

Продвинутое планирование

Один из способов добиться желаемого результата – повысить качество производственного планирования. Сейчас эта задача в большинстве российских компаний решается, как и 100 лет назад, – с помощью доски или ее электронного варианта в Excel. В мире ситуация раза в три лучше: технологии продвинутого планирования и графикования быстро развиваются (рост сегмента систем APS примерно 10% в год). Происходит это, в частности, благодаря упрощению и повышению эффективности оптимизационных алгоритмов.

Один из способов добиться желаемого результата – повысить качество производственного планирования. Сейчас эта задача в большинстве российских компаний решается, как и 100 лет назад, – с помощью доски или ее электронного варианта в Excel. В мире ситуация раза в три лучше: технологии продвинутого планирования и графикования быстро развиваются (рост сегмента систем APS примерно 10% в год). Происходит это, в частности, благодаря упрощению и повышению эффективности оптимизационных алгоритмов.

Закономерный вопрос – почему в таком случае предприятия не выручают внедренные системы ERP с их модулем планирования производства? Как пояснил эксперт, в APS решается ряд задач, которые в ERP не могут быть выполнены. Первая – математическая оптимизация с учетом всех ограничений, вторая – быстрое сценарное моделирование (расчет плана производственной цепочки в ERP занимает значительно больше времени, чем в APS), третья – многофакторность (в APS можно предусмотреть почти все, что учитывают опытные планировщики).

В IBS утверждают, что компания предлагает систему прямого экономического эффекта. При создании решения «Планета. ИБП» разработчики ориентировались на специфику поточных (процессных) производств, что не случайно. На рынке достаточно зрелых российских решений для планирования дискретных производств.

В IBS утверждают, что компания предлагает систему прямого экономического эффекта. При создании решения «Планета. ИБП» разработчики ориентировались на специфику поточных (процессных) производств, что не случайно. На рынке достаточно зрелых российских решений для планирования дискретных производств.

По алгоритму IBS

Особенность поточных производств – многочисленные связи, высокая вариативность маршрутов, остановить процесс невозможно (в силу его непрерывности). А конфликты между производственными центрами должны разрешаться в реальном времени. Задача крайне сложная с точки зрения математики. Кроме того, непросто ответить на вопрос о размере партии или производственного запуска (10 или 105 единиц?), что усложняет процесс планирования.

Особенность поточных производств – многочисленные связи, высокая вариативность маршрутов, остановить процесс невозможно (в силу его непрерывности). А конфликты между производственными центрами должны разрешаться в реальном времени. Задача крайне сложная с точки зрения математики. Кроме того, непросто ответить на вопрос о размере партии или производственного запуска (10 или 105 единиц?), что усложняет процесс планирования.

Такого рода вопросы можно адресовать предлагаемой системе APS, разработчики которой аккумулировали потребности планировщиков в ряде отраслей, имеющих ключевое значение для потребительского рынка России и функционирования отечественной промышленности в целом.

Несколько крупных компаний из этих отраслей (компании не называются) внесли свой вклад в создание платформы «Планета. ИБП». В частности, они участвовали в тестировании алгоритмов IBS на реальных данных, оценивали их эффективность. Так что продукт создавался непосредственно на производственных площадках.

На вебинаре представили несколько кейсов предприятий, занятых в сфере крупнотоннажной органической химии и производстве алкогольных напитков.

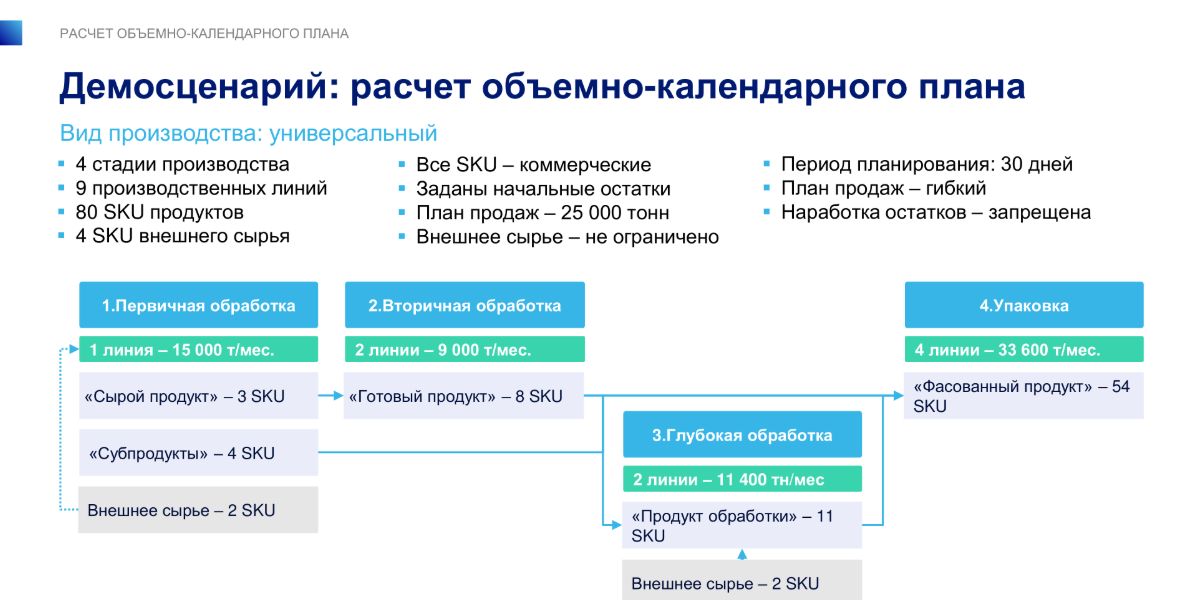

В первом случае стояла задача сформировать оптимальный ежедневный объемно-календарный план производства на месяц по 11 цехам с несколькими переделами. Иными словами, искали ответ на вопрос, какой продуктовый портфель нужно выпустить, чтобы больше всего заработать. При этом нужно было учесть зависимость себестоимости продуктов от технологических режимов и вариативность рецептур.

В первом случае стояла задача сформировать оптимальный ежедневный объемно-календарный план производства на месяц по 11 цехам с несколькими переделами. Иными словами, искали ответ на вопрос, какой продуктовый портфель нужно выпустить, чтобы больше всего заработать. При этом нужно было учесть зависимость себестоимости продуктов от технологических режимов и вариативность рецептур.

Сложность задачи объяснялась наличием примерно 360 тыс. переменных для расчета и 42,2 тыс. исполнимых сценариев, которые стоит рассмотреть. Скорость расчет плана должна была составлять менее 5 минут. Оптимизируемый показатель – валовая маржа за период планирования. Экономическая выгода в результате планирования превысила 12 млн руб. в месяц.

Во втором кейсе нужно было составить оптимальное производственное расписание на месяц в разрезе продукт – линия – операция. Учитывалось, что переналадки при переходе с продукта на продукт занимают от получаса до двух часов, для каждой линии возможно 14,4 тыс. сочетаний (при этом важно оптимизировать процесс переналадки). В результате использования предложенного системой решения удалось высвободить 71 час в месяц за счет сокращения времени переналадок. Благодаря этому можно увеличить выпуск продукции. Экономическая выгода в таком случае превысила 17,4 млн руб.

Экосистема «Планеты. ИБП»

Среди функциональности платформы «Планета. ИБП» эксперт выделил автоматический расчет оперативного плана-графика производства с детализацией до единиц, расчет потребности в сырье и материалах, определение ассортимента в заданных ограничениях и создание сценариев. В рамках функциональности составления производственных расписаний и объема календарного планирования разработчикам продукта удалось решить задачу импортозамещения. Вариант поставки решения – on-premice (на мощностях заказчика) в виде сервиса.

Процесс планирования цепочки поставок с помощью «Планета. ИБП» охватывает четыре области: планирование объемов производства на тактическом горизонте и графикование на оперативном горизонте; расчет потребностей в сырье и материалах под заданный план; формирование производственных расписаний; планирование заказов и управление обещаниями.

Специализация решения под непрерывные производственные процессы означает, что алгоритмы решения позволяют моделировать работу основных элементов такого производства, т. е. емкостей и поточных линий.

Настройка и изменение модели планирования выполняются пользователями без изменения программного кода. В качестве пользовательского интерфейса подходят «1С: ERP», другие распространенные решения ERP, MES, IBP/SCM. В рамках «Планеты. ИБП» решена проблема нелинейного роста времени расчета по мере усложнения модели планирования. Ожидаемое время расчета планов – от 5 до 30 минут.

Для создания продукта использовались российское ПО и простой в сопровождении технологический стек (только популярные языки программирования и открытые библиотеки), при этом соблюдались критерии импортозамещения. При изменении топологии производства, технологических карт, других параметров пользователю несложно в режиме управления мастер-данными быстро пересобрать модель производственного планирования без вмешательства в программный код.

Для создания продукта использовались российское ПО и простой в сопровождении технологический стек (только популярные языки программирования и открытые библиотеки), при этом соблюдались критерии импортозамещения. При изменении топологии производства, технологических карт, других параметров пользователю несложно в режиме управления мастер-данными быстро пересобрать модель производственного планирования без вмешательства в программный код.

По результатам демонстрации решения можно сделать вывод о том, что «Планета» представляет собой экосистему инструментов цифровой трансформации крупного бизнеса на основе low-code подхода.

По результатам демонстрации решения можно сделать вывод о том, что «Планета» представляет собой экосистему инструментов цифровой трансформации крупного бизнеса на основе low-code подхода.